Zapouzdření elektroniky je důležitým bodem návrhu každého systému. Podle druhu prostředí, nároků na teplotní a vlhkostní odolnost musí konstruktéři sáhnout po co nejlepším řešení, které zajistí dostatečnou ochranu plošného spoje se součástkami. To s sebou nese další konstrukční výzvy podle zvoleného krytí, náklady a samozřejmě i další výrobní kroky, které ve finále výrazně zvyšují cenu komponent. Jednou z možností, která pokryje většinu aplikačních požadavků, je nízkotlaké lití polyamidů, kdy je do materiálu zalita celá deska se součástkami i drátovými vývody. To nachází uplatnění v lékařské technice, IoT zařízeních, elektronice pro energetiku a průmyslovou automatizaci, vzduchotechniku nebo osvětlení. Technologie, kterou nabízí například Technomelt, přináší řadu ekonomických, procesních, konstrukčních a ekologických výhod oproti alternativním systémům, jako je zalévání pomocí systémů s reaktivními pryskyřicemi a vysokotlaké vstřikování.

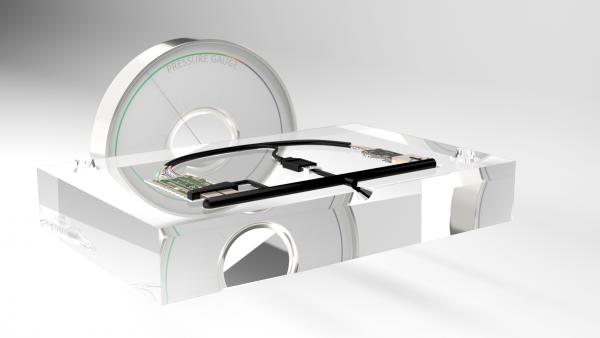

Samotná technologie Technomelt Low Pressure Molding (LPM) byla vynalezena před 30 lety společností Henkel (dříve Macromelt Molding). Pro zpracování specializovaných polyamidů využívá standardní zpracovatelská zařízení a nízkonákladové formy. Klíčem k úspěchu je nízký tlak vstřikování a neabrazivní pružné materiály, které zajistí, že riziko poškození elektroniky během procesu zapouzdření je mnohem nižší. To umožňuje zapouzdřit například malé desky plošných spojů včetně vývodů kabeláže.

Zajímavou vlastností technologie je možnost aplikovat materiál pouze tam, kde je potřeba, na rozdíl od tradičního zalévání nebo stříkaných povlaků. To umožňuje chránit pouze komponenty, které vyžadují ochranu a ostatním lze ponechat lepší chlazení a propustnost. To s sebou nese také výrazně nižší spotřebu materiálu. Zapouzdřovací materiál poskytuje také elektrickou izolaci, odolnost vůči široké škále chemikálií, vibracím a extrémní tepelnou odolnost při vysokých a nízkých teplotách. Interní elektronika je plně chráněna proti vnějším vlivům, včetně vniknutí vody a prachu a dlouhodobému působení UV záření. Na rozdíl od tradičních dvousložkových reaktivních zalévacích směsí jsou polyamidy používané v procesu nízkotlakého formování Technomelt jednosložkové termoplasty. Doby lisovacího cyklu jsou kratší a nejsou spojeny s emisemi těkavých látek. Zatímco dokončení běžného zalévání může trvat až 24 hodin, proces nízkotlakého formování Technomelt má dobu cyklu, která může klesnout až na 30 sekund. Polyamidové pryskyřice Henkel Technomelt jsou v souladu s evropskou směrnicí RoHS (omezení nebezpečných látek) a nařízeními REACH (registrace, hodnocení, autorizace a omezení chemických látek). Technomelt přitom nabízí celou řadu variant materiálu, které byly vyvinuty pro konkrétní aplikace. Některé mají například zvláštní tepelný odpor, jiné mají zlepšenou houževnatost nebo zvláště dobrou přilnavost k určitým podkladům. V kombinaci s nízkotlakým litím tak například v lékařské technice umožňují zajistit připojení hadiček.

Výhodou technologie Technomelt Low Pressure Molding oproti tradičním zalévacím systémům je, že je mnohem ekonomičtější z hlediska množství materiálu, který používá v hotové součásti. V zalévacích operacích je běžným přístupem sestavení rámečku kolem komponenty, která má být zapouzdřena, a pak vyplnění rámečku, dokud není komponenta zakrytá. Při nízkotlakém formování Technomelt je součást umístěna do formy, která má geometrii dutin podobnou té součásti, takže při vstřikování polyamidu vytváří kolem součásti povrch, který má víceméně stejnou tloušťku bodů. To znamená, že množství zapouzdřovacího materiálu použitého na výstřel může být podstatně menší.

Náklady na výrobu forem jsou relativně nízké, zejména proto, že jsou často vyrobeny z hliníku, který je mnohem levnější než nástroje vyrobené z oceli používané při vysokotlakém vstřikování. V posledních letech byly pro výrobu forem přijaty ještě nákladově efektivnější techniky aditivní výroby (známé také jako 3D tisk).