Jedna z komponent, vyráběných firmou Robert Bosch pro automobilový průmysl, je pumpa pro AdBlue (obrázek 1), což je aditivum pro dieselové motory standardizované jako ISO 22241. Výrobci automobilů používají toto aditivum pro snížení koncentrace NOx sloučenin ve výfukových emisích dieselových motorů. Pomáhá jim to splnit požadavky evropské normy Euro IV a vyšších. Pumpa musí aditivum AdBlue vstřikovat pod tlakem 4,5-8,5 barů do výfukového potrubí v blízkosti katalyzátoru.

Každá vyrobená pumpa prochází před odesláním zákazníkovi několika tlakovými zkouškami. Když jsme začali hledat řešení pro automatické testování, měli jsme již k dispozici PLC kontrolér, který řídil vstupní a výstupní ventily a komunikoval s naším výrobním systémem (MES). Díky pozitivní zkušenosti z jiného projektu jsme se pro stavbu testovacího systému rozhodli použít hardware NI PXI a software od NI. Mezi hlavní výhody platformy NI PXI patří robustní průmyslové provedení, možnost přidávat nové moduly a modifikovat tak měření, stejně jako snadné programování. Jedním z důvodů pro volbu platformy od NI je také vysoká rychlost měření (10 kS/s a vyšší), které jsme nebyli schopni dosáhnout s naším dosavadním PLC systémem.

Architektura systému

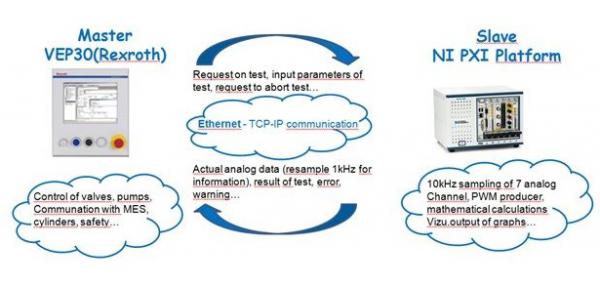

Jak už bylo zmíněno, používali jsme PLC pro řízení ventilů a čerpadel. Tento kontrolér se chová jako master, který posílá požadavky systému PXI. Požadavek zahrnuje informace o tom, jaký typ testu má být proveden, spolu s některými konfiguračními parametry. Systém PXI následně provede test a odešle zpět naměřené hodnoty a výsledky testu, které jsou uloženy do databáze. Na obrázku 2 je vidět architektura systému. Systém PXI obsahuje vestavěný kontrolér a dva dodatečné multifunkční moduly PXI-6281. Jeden modul má na starosti generování signálu PWM a druhý měří nepřímo proud s pomocí proudového bočníku.

V průběhu testu jsme potřebovali měřit tlak ve výstupní trysce AdBlue pumpy a řídit vstupní a výstupní ventily prostřednictvím PWM. Jakmile dostane tester od PLC zprávu s informacemi o konfiguraci testu, může spustit testovací sekvenci.

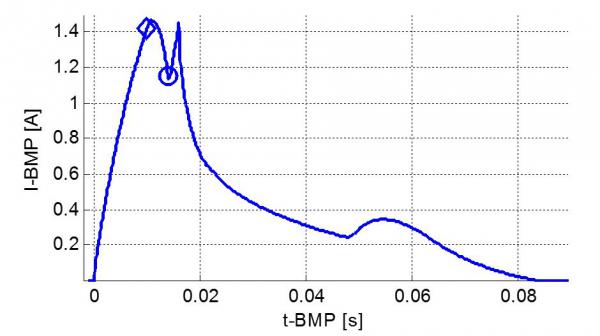

Pro měření tlaku používáme nepřímou metodu měřením z toho důvodu, že každá pumpa nemá svůj vlastní senzor tlaku. Nepřímá metoda spočívá v měření proudu, který teče vinutím hlavního magnetu. Na této proudové křivce můžeme identifikovat dva inflexní body (obrázek 3). První vznikne, když se ventil začne otevírat. Druhý potom, když ventil dosáhne své koncové pozice. Z těchto inflexních bodů dokážeme spočítat velikost tlaku v pumpě a porovnat ji s požadovanými hodnotami.

Původně jsme napsali výpočet tlaku z proudové křivky s pomocí softwaru MATLAB® od The MathWorks, Inc. Chtěli jsme využít vytvořený kód, proto jsme v LabVIEW použili strukturu nazývanou MathScript Node. S její pomocí jsme importovali stávající soubory ve formátu .m a mohli jsme je spouštět na stanici, kde nebyl MATLAB nainstalován.

Když jsme začali s vývojem kódu, programovali jsme vše v LabVIEW. S podporou od místních zástupců NI jsme objevili snadnější způsob správy testů v softwaru TestStand. Zúčastnili jsme se několika školení NI, abychom se naučili, jak tyto nástroje používat. Podařilo se nám vytvořit architekturu, která zahrnuje uživatelské rozhraní, framework pro spouštění testů a testovací moduly určené pro každý krok testu, komunikuje s prostředím TestStand a dokáže číst výsledky z právě probíhající testovací sekvence a řídit průběh testu.

Vybrali jsme si TestStand jako prostředí pro spouštění testů, protože šetří čas ve fázi vývoje. Nemusíme vyvíjet ty části testovacího frameworku, které jsou společné pro všechny testy, jako je spouštění jednotlivých kroků testu, logování a tvorba protokolů. Tyto funkce můžeme snadno nastavit v prostředí TestStand. to je také výhodné pro standardizaci, protože testovací framework je shodný pro všechny testy.

Jak už bylo zmíněno, poslední částí systému jsou testovací moduly. Ty jsme napsali s pomocí LabVIEW. Každý z testovacích modulů je zodpovědný za jeden typ měření na pumpě.

Závěr

V současné době máme v provozu 12 testerů na výrobní lince. Nicméně plánujeme také tester pro novou generaci pumpy, která bude komplikovanější. Tento test vyžaduje komunikaci s tlakovým senzorem prostřednictvím protokolu SENT, což je robustní komunikační protokol běžně používaný pro levnější senzory v automobilovém průmyslu. Jelikož potřebujeme testovat jak zprávy, tak fyzickou vrstvu protokolu SENT, zvažujeme použití PXI jakožto hlavního testovacího kontroléru, který dokáže číst data ze senzorů prostřednictvím protokolu SENT a zároveň testovat fyzickou vrstvu komunikace SENT. Použití platformy NI PXI nám ušetřilo čas při vývoji testovacího frameworku a umožnilo nám sestavit rekonfigurovatelné testovací stanoviště. Při vývoji prvního PXI testeru jsme získali cenné zkušenosti, které můžeme využít v budoucích projektech.

Robert Bosch České Budějovice je jednou z nejmodernějších a nejrozvinutějších poboček společnosti Robert Bosch. Součástí této pobočky je také oddělení pro výzkum a vývoj a oddělení dlouhodobého testování, která se především zaměřují na vývoj a výrobu komponent pro osobní automobily pro mnoho tradičních automobilek.