Nedílnou součástí všech elektronických zařízení jsou desky plošných spojů. Jejich základní funkcí je vytvořit vodivé propojení mezi vývody jednotlivých součástek. Poprvé se objevily koncem 60. let, kdy byly vypracovány i první pravidla pro jejich design a výrobu - tzv. IPC standardy. . Pro desky plošných spojů platí standard IPC-2221 "Generic Standards on Printed Design".

Jak tedy efektivně navrhnout desku plošných spojů?

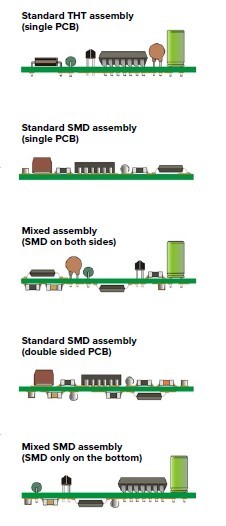

V elektrotechnické praxi jsou používány 3 typy součástek, které lze pájet určitým způsobem pájení:

- vývodové součástky "Through Hole" TH (axiální, radiální), které se pájí ručně nebo pomocí vlny,

- vývodové súčástky pro povrchovou montáž – "Surface Mount Devices" – SMD, ktoré se pájí v reflow peci nebo pomocí pájecí vlny,

- bezvývodové součástky pro povrchovou montáž – "Surface Mount Devices" – SMD, které se pájí v reflow peci.

Pomocí těchto tří typů součástek je možné vytvořit elektronické zařízení, ve kterém jsou tyto součástky umístěny na nosiči, čili desce plošných spojů. Součástky mohou být na DPS osazeny buď na jedné straně (SMD, TH nebo kombinace obou typů) nebo na obou stranách (TH pouze na horní straně a SMD dle potřeby). Při návrhu DPS je třeba vzít v úvahu, jaké bude umístění součástek na desce a jaká technologie pájení bude použita, protože jiná pravidla platí při pájení pomocí pájecí vlny a jiná při pájení v reflow peci.

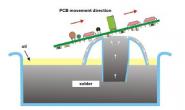

1. Pájení pájecí vlnou

Pokud chceme pájet součástky ze spodní strany desky bezolovnatou vlnou, musíme zajistit, aby součástka během procesu pájení neodpadla. SMD součástky na horní straně se osadí do pájecí pasty, která se přetaví v reflow peci. SMD součástky na spodní straně se osadí do lepidla a pak se osadí TH součástky do otvorů v DPS. SMD součástky v lepidle a vývody TH součástek se pájí pomocí pájecí vlny.

Při osazování vývodových součástek na jednu stranu desky je to jednoduchý proces, protože se do vlny ponoří pouze vývody a dojde k vytvoření vodivého spoje. Zajímavé je to v případě povrchové montáže, kdy se do vlny ponoří celá součástka na desce, musí proto odolat teplotě vlny, která může dosahovat až 260° C. Na straně desky, která se bude pájet bezolovnatou vlnou, by měly být umístěny jen takové SMD součástky, které výrobce doporučuje pájet bezolovnatou vlnou a vyhovují podmínce teplotní odolnosti minimálně 260° C po dobu 10 sekund. Těmi jsou například keramické rezistory, MELF, MINIMELF, monolitické kondenzátory, součástky v pouzdrech SOT, SOD, SOP s minimálním rozestupem vývodů 0,65 mm aby nedošlo ke zkratu, neboť vlna omývá všechny vývody současně a může dojít k vytvoření tzv. můstků, nebo proměnné rezistory a kondenzátory, pokud jsou upraveny tak, aby při pájení nevnikla pájka do jejich dutin.

Při osazování vývodových součástek na jednu stranu desky je to jednoduchý proces, protože se do vlny ponoří pouze vývody a dojde k vytvoření vodivého spoje. Zajímavé je to v případě povrchové montáže, kdy se do vlny ponoří celá součástka na desce, musí proto odolat teplotě vlny, která může dosahovat až 260° C. Na straně desky, která se bude pájet bezolovnatou vlnou, by měly být umístěny jen takové SMD součástky, které výrobce doporučuje pájet bezolovnatou vlnou a vyhovují podmínce teplotní odolnosti minimálně 260° C po dobu 10 sekund. Těmi jsou například keramické rezistory, MELF, MINIMELF, monolitické kondenzátory, součástky v pouzdrech SOT, SOD, SOP s minimálním rozestupem vývodů 0,65 mm aby nedošlo ke zkratu, neboť vlna omývá všechny vývody současně a může dojít k vytvoření tzv. můstků, nebo proměnné rezistory a kondenzátory, pokud jsou upraveny tak, aby při pájení nevnikla pájka do jejich dutin.

Na spodní část DPS musíme dát součástky, které jsou odolné teplotě vlny a mají potřebný rozestup vývodů. Vzhledem ke směru pájení je třeba brát v úvahu mezery mezi jednotlivými součástkami SMD, jejich orientaci vůči pájecí vlně i výšku jednotlivých SMD komponentů. Součástky musí s vlnou svírat pravý úhel, aby bylo omývání vývodů součástek rovnoměrné. Tento požadavek lze splnit, pokud používáme součástky s vývody pouze na dvou protilehlých stranách pouzdra (SO, SOP, SOIC…). V případě, že máme integrované obvody, které mají vývody na 4 stranách, umístíme je na horní části desky a použije se přetavení v reflow peci. Také se doporučuje za integrovanými obvody udělat tzv. sběrné plošky (robber pads), které stáhnou přebytečnou pájku z poslední dvojice vývodů, tím se předejde zkratupředejde zkratu

2. Pájení přetavením pájecí pasty

Způsob, který se dnes používá nejčastěji. V tomto případě se vodivé propojení vytváří umístěním součástky do pájecí pasty Ta se nanáší již před osazováním součástky. Spoj se tak vytvoří pod součástkou. Výhodou tohoto typu pájení je, že není důležitý směr natočení součástky, můžeme je umístit blíže k sobě a nemusíme brát v úvahu ani jejich výšku.

Pájení přetavením může na některých SMD součástkách způsobit nežádoucí efekt tzv.Tombstoning. Vlivem nerovnováhy sil, které působí na součástku na obou jejích koncích během přetavení pájecí pasty, se součástka postaví jako "náhrobní kámen" (hlavně u dvouvývodových součástek - odporů, kondenzátorů, diod,…). Tento efekt je způsoben nerovnoměrným rozložením teploty na desce během přetavení pájecí pasty. Dá se eliminovat správným nanesením pájecí pasty pomocí kovových šablon.

Základné pravidlá návrhu dosky plošných spojov z hľadiska technológie výroby

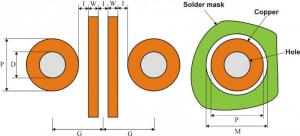

V první řadě je potřeba vědět, kdo bude desku vyrábět. Základní informace, které bychom měli znát jsou:

- Minimální šířka vodivé čáry - W,

- Minimální šířka izolační mezery - I,

- Minimální průměr prokoveného otvoru - D.

Tyto parametry nám určují hustotu desky, kterou mohu vyrobit - tzv. třída přesnosti. V současnosti se za nutný standard používá třída přesnosti 6 a vyšší. Tyto informace je pak nutné aplikovat do svého návrhového systému, kde se nastaví pravidla daného návrhu. Systém pak standardně neumožní udělat čáru, která nebude v souladu s těmito kritérii.

Článek najdete také na stránkách SOS Electronic.