Dnešní průmyslové systémy ale potřebují mnohem více než jen digitalizovanou reprezentaci signálu RTD. Vyžadují vícekanálový provoz, vysokou přesnost a různé formy detekce a kontroly chyb, aby byla zajištěna platnost přijatých dat. Dálkové nastavení klíčových parametrů senzoru je samozřejmostí. Tento článek poskytuje přehled typů odporových teplotních detektorů RTD a jejich vývoj v čase. Představíme si komunikační rozhraní IO-Link a vysvětlíme, jak využít analogový frontend (AFE) pro konverzi analogového výstupu RTD na digitální reprezentaci signálu.

Základy oporového teplotního detektoru RTD

RTD se obvykle používá k měření teplot od -200 až po +850 °C s lineární závislostí. V RTD se jako hlavní materiál používá kov, a to konkrétně (Ni), měď (Cu) a platina (Pt). Nejběžnější RTD jsou platinové Pt100 (100 Ω) a Pt1000 (1000 Ω). Rozhraní RTD se může skládat ze dvou, tří nebo čtyř vodičů, přičemž nejoblíbenější jsou verze se třemi a čtyřmi vodiči. Jelikož RTD je pasivní, je nutné použít budící proud pro vytvoření výstupního napětí. Budící proud je obvykle generován pomocí napěťové reference. Výsledkem je pak napěťový signál na výstupních svorkách, který se mění v důsledku změny teploty. Tento signál se pohybuje od desítek do stovek mV v závislosti na typu použitého materiálu v RTD a teplotě.

Na začátku byla analogová smyčka

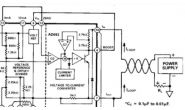

Základním elektronickým rozhraním pro průmyslové měřicí a řídicí systémy byla proudová smyčka 4 až 20 mA. Toto rozhraní lze použít jak pro senzory tak i akční členy (obrázek 1).

Obrázek 1: Měření teploty v průmyslovém prostředí se tradičně spoléhalo na proudovou smyčku 4 mA až 20 mA. (Zdroj obrázku: Analog Devices )

Vzdálenost mezi senzorem a místem měření může být i desítky metrů. Navíc existuje několik důvodů, proč použít proudovou smyčku:

- Proudová smyčka není ovlivněna vzdáleností. Neexistují žádné obavy z poklesu napětí, jelikož proud se nemůže „ztratit“ ze smyčky.

- Proudová smyčka je nízkoimpedanční a je relativně imunní vůči elektromagnetickému rušení (EMI) a poškození signálu, a to i na velké vzdálenosti.

- Proudová smyčka je autodiagnostická. Proud klesne na nulu, pokud se smyčka přeruší (nejběžnější porucha). Tento pokles proudu lze snadno zjistit.

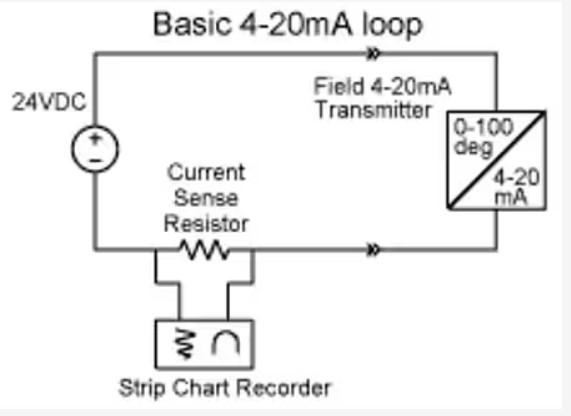

Elektronická jednotka, která provádí analogové zpracování signálu, se nazývá transmiter (vysílač). V minulosti vysílače s integrovanými obvody (IC) vyžadovaly pro svůj provoz samostatné napájení. Napájecí zdroj byl použit k buzení snímače (pokud bylo potřeba) a k napájení integrovaného obvodu. Jak se časem integrované obvody zdokonalovaly a snížila se jejich spotřeba, mohly se napájet přímo z proudové smyčky, čímž se eliminovala potřeba samostatného napájení. Příkladem je RTD převodník AD693 od Analog Devices, který byl představen již v 80. letech 20. století (obrázek 2). Tento obvod je stále k dispozici ve svém původním keramickém DIP pouzdře, ale také i v novějším pouzdře pro povrchovou montáž. To je důkazem dlouhé životnosti tohoto průmyslového integrovaného obvodu.

Obrázek 2: Plně analogový, smyčkou napájený RTD převodník AD693 eliminuje potřebu vlastního napájení, jelikož je napájen přímo z proudové smyčky. (Zdroj obrázku: Analog Devices)

Přechod na digitální verzi

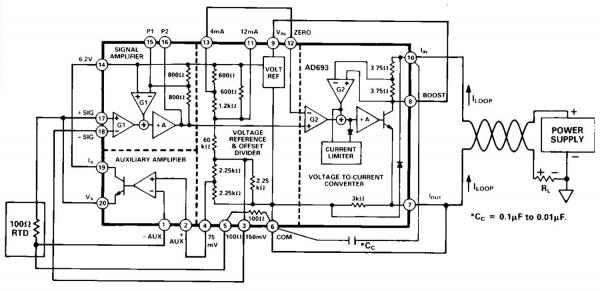

Protože se digitální řízení stalo standardem, bylo nutné digitalizovat i analogový signál proudové smyčky. Aby toho bylo dnes dosaženo, je zapotřebí zesílení a úpravu RTD signálu s nízkou amplitudou, aby jej ADC převodník mohl digitalizovat pomocí AFE (Analog FrontEnd). Digitalizovaný signál je poté odeslán do řídicího mikrokontroleru (MCU), přes komunikační rozhraní (obrázek 3).

Obrázek 3: Přechod na digitální řízení si vyžádal AFE s výstupem kompatibilním s MCU. (Zdroj obrázku: Analog Devices)

Příkladem kompletního integrovaného řešení RTD AFE je AD7124-4 (obrázek 4). Jedná se o čtyř kanálový 24 bitový integrovaný obvod s nízkým šumem a nízkou spotřebou energie. Obsahuje zesilovač s programovatelným zesílením (PGA) a referenční napětí. Tento obvod poskytuje také budicí proud pro RTD, čímž se eliminuje potřeba samostatného přesného zdroje proudu.

Obrázek 4: AD7124-4 je kompletní vícekanálové rozhraní RTD včetně zdroje proudu, úpravy signálu a následné digitalizace. (Zdroj obrázku: Analog Devices)

Kromě základních funkcí zabudovaných do AD7124-4 poskytuje integrovaný obvod také různé typy a úrovně autodiagnostiky a detekce chyb. Díky tomu dosáhl obvod na certifikaci Safety Integrity Level (SIL). Tato certifikace je zásadní pro vysoce spolehlivé a kritické aplikace.

Digitální rozhraní mezi AD7124-4 a jeho přidruženým MCU je tří nebo čtyř vodičové sériové rozhraní, které je kompatibilní s SPI, QSPI, MICROWIRE a DSP. Tato rozhraní nejsou vhodná pro přímé připojení k nadřazenému systému nebo ke komunikaci na velkou vzdálenost. Proto je vhodné využít převodník, který naměřená data přepošle nadřazenému systému pomocí průmyslové sítě jako je PROFINET nebo průmyslový Ethernet. Toto řešení má však několik nevýhod. Například přidání specifického obvodu pro danou síť přímo do návrhu senzoru výrazně zvyšuje jeho náklady, a tím se senzor stane málo flexibilním. Při změně protokolu je nutné celý design znovu přepracovat.

IO-Link řeší problémy s konektivitou

Smart továrny vyžadují inteligentní, flexibilní a snadno nasaditelné senzory i akční členy, aby se procesy mohly co nejvíce optimalizovat. Technologie IO-Link umožňuje, aby se tradiční senzory staly inteligentními a flexibilními. Díky IO-Link transceiverů se přesune inteligence z řídícího PLC nebo jiného řídícího systému blíže k senzorům (obrázek 5).

Obrázek 5: Díky IO-Link master(host) transceiveru a IO-Link device transceiveru se systém stává výkonnějším a flexibilnějším. (Zdroj obrázku: Analog Devices)

IO-Link je tří vodičové komunikační rozhraní typu point-to-point se standardizovanými konektory, kabely a protokoly, které propojují senzory a akční členy s průmyslovými řídicími sítěmi (obrázek 6).

Obrázek 6: IO-Link master a podporuje více komponent IO-Link device. (Zdroj obrázku: Analog Devices)

Výhodou použití IO-Linku je, že přenáší čtyři různé typy přenosových dat: proces, diagnostiku, konfiguraci a události. To umožňuje senzory rychle identifikovat, sledovat a řešit případné poruchy. IO-Link také umožňuje vzdálenou konfiguraci. Pokud například teplotní práh pro spuštění nějakého alarmu vyžaduje změnu, lze to provést na dálku, aniž by do výrobní haly musel vstoupit technik. Point-to-point spojení mezi IO-Link masterem (multiportový řadič nebo brána) a IO-Link zařízením (senzor nebo akční člen) využívá standardní konektory běžné pro průmyslové systémy (nejpoužívanější jsou konektory M8 a M12), a nestíněný kabel, který může být dlouhý až 20 m. Master může mít navíc více portů (nejčastěji čtyři nebo osm).

Každý port masteru se připojuje k jedinečnému IO-Link zařízení, které může pracovat buď v režimu standardního I/O (SIO) s jedním vstupem/jediným výstupem nebo v režimu obousměrné komunikace. IO-Link je navržen pro práci se stávajícími průmyslovými architekturami jako je Fieldbus nebo průmyslový Ethernet (obrázek 7).

Obrázek 7: IO-Link pracuje s řadou existujících průmyslových architektur a může se propojit se stávajícími PLC nebo HMI. (Zdroj obrázku: Analog Devices)

IO-Link master nebo kontrolér automaticky zapíše parametry vyměněného IO-Link senzoru do nového. Tato funkce umožňuje rychlou a bezchybnou výměnu snímačů a zkracuje dobu potřebnou k opětovnému spuštění systému po výměně snímače. Vlastnosti IO-Linku v systému zkracují čas údržby systému, zvyšuje dobu provozuschopnosti a urychluje instalaci senzoru („plug-and-play and walk away“). Nastavení parametrů lze stáhnout z řídicí jednotky a nastavit (nebo překonfigurovat) dané zařízení. To znamená, že technik již není potřeba být přítomen v továrně, aby provedl počáteční nastavení. Tím se zkrátí prostoje stroje, když je potřeba překonfigurovat určité zařízení (senzor či akční člen). IO-Link umožňuje nepřetržitou diagnostiku, vylepšené protokolování dat a zdokonalenou detekci chyb pro další snížení provozních nákladů.

IO-Link transceivery

K implementaci IO-Link fyzické vrstvy jsou zapotřebí transceivery. IO- Link transceiver MAX14828ATG+ je určen pro zařízení a MAX14819ATM+ je určen pro IO-Link mastery. Transceivery mají zabudované LDO měniče a LED drivery. Transceiver MAX14828ATG+ IO-Link je vybaven jedním měničem s extrémně nízkou spotřebou a aktivní ochranou proti přepólování. K dispozici je také pomocný digitální vstup, který umožňuje aktualizaci firmware přes rozhraní UART. Dále má integrované lineární regulátory s výstupním napětím 3,3 V a 5 V pro nízkošumové analogové / logické obvody.

Obrázek 8: Transceiver MAX14828ATG+ IO-Link poskytuje rozhraní mezi MCU snímače a konektorem. (Zdroj obrázku: Analog Devices)

MAX14828ATG+ lze konfigurovat a monitorovat buď prostřednictvím rozhraní SPI nebo nastavením pinů logického rozhraní. Pro flexibilitu aplikací a přizpůsobení nabízí několik programovatelných funkcí, které umožňují optimalizovat provoz a ztrátový výkon pro různé zátěže a aplikační scénáře. Mezi ochranné funkce patří absolutní maximální jmenovitá hodnota 65 V na rozhraní a napájecích pinech, glitch filtry pro zlepšenou odolnost proti špičkám a šumu, tepelná ochrana, ochrana proti obrácené polaritě všech vstupů a výstupů. Transceiver je k dispozici ve 24 pinovém TQFN pouzdře o rozměrech 4 x 4 mm nebo WLP pouzdře o velikosti 2,5 x 2,5 mm. Rozsah provozních teplot je -40 °C až +125°.

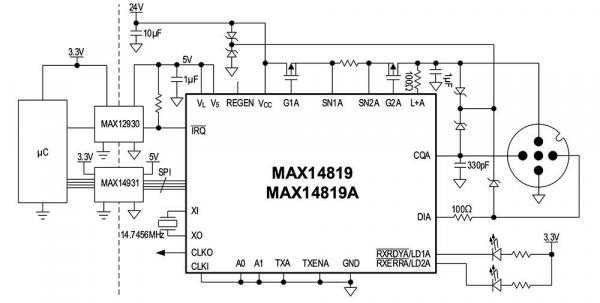

MAX14819ATM+ je nízkoenergetický, dvoukanálový IO-Link master transceiver (obrázek 9), který je sice navržen pro komunikaci s MAX14828ATG+, ale dokáže spolupracovat i s jinými transceivery určené pro zařízení. Nabízí také drivery napájení senzorů/aktorů a má dva pomocné digitální vstupní kanály. Dále je plně v souladu s nejnovějšími standardy IO-Link jako jsou IEC 61131-2, IEC 61131-9 SDCI a IO-Link 1.1.3.

Obrázek 9: Dvoukanálový IO-Link master transceiver MAX14819ATM+ je plně kompatibilní s nejnovějšími IO-Link standardy. (Zdroj obrázku: Analog Devices)

Pro usnadnění výběru přidruženého MCU obsahuje hlavní transceiver frames handler, který spolupracue s UART a FIFO. MAX14819ATM+ také obsahuje autonomní časovače cyklů, a tak není potřeba přesného časování zvnějšku. Integrované sekvencery komunikace také zjednodušují správu buzení. Stejně jako u MAX14828ATG+ poskytuje MAX14819ATM+ napájecí úrovně pro napájení ostatních integrovaných obvodů. Má integrovány dva nízkoenergetické řadiče s pokročilým omezením proudu pro napájení senzorů. Blokování zpětného proudu a ochrany proti přepólování přispějí k robustnosti celého systému. Má také integrovánu ochrana vůči přepětí na všech pinech ranní až do hodnoty 65 V. MAX14819ATM+ je dodáván v 48 pinovém TQFN pouzdře o rozměrech 7 x 7 mm a má jeho provozních rozsah teplot je také od -40 °C až do +125 °C.

Vývojová sada IO-Link

Pro získání praktických zkušeností s IO-Link obecně a zvláště s transceiverem MAX14828ATG+ IO-Link je k dispozici vývojová sada MAX14828EVKIT# (obrázek 10).

Obrázek 10: Vývojová sada MAX14828EVKIT# umožňuje návrhářům snadno a rychle se seznámit s transceiverem MAX14828ATG+ IO-Link. (Zdroj obrázku: Analog Devices)

Tato sada se připojuje k PC s operačním systémem Windows pomocí USB kabelu. Pro seznámení se s IO-linkem a transceiverem je k dispozici příslušný software. Stačí jen připojit stejnosměrný napájecí zdroj 24 V / 500 mA a pomocí multimetru, funkčního generátoru a osciloskopu lze získat důležité poznatky transceiveru. Související dokumentace obsahuje instalační a provozní pokyny, schéma, kompletní kusovník (BOM) a obrázky všech vrstev rozložení desky plošných spojů.

Závěr

Efektivní, přesné a spolehlivé měření teploty v průmyslovém prostředí pomocí RTD začíná u vysoce výkonného AFE pro úpravu signálu a digitalizaci. Přenos těchto dat do systémového kontroléru vyžaduje vhodné datové spojení. Jak bylo vysvětleno v článku, senzorová rozhraní založená na IO-Link, podporovaná vhodnými integrovanými obvody, poskytují základní funkce a také pokročilou konfiguraci, detekci a diagnostiku chyb. Všechny tyto vlastnosti umožňují a zjednodušují nasazení RTD do smart továren. Pokud se chcete dozvědět více o RTD senzorech můžete navštívit „How to Design and Certify Functionally Safe RTD-Based Systems“

Článek vyšel v originále na webu DigiKey.com