Sledování stavu strojů pomocí vibračních senzorů je klíčovým prvkem prediktivní údržby. Nadřazený systém je schopen vyhodnocovat naměřená data prakticky online, a tím dokáže identifikovat a řešit problémy se stroji dříve, než dojde ke katastrofické poruše, která může zastavit celou výrobu na několik dní. Jednoduchá implementace vibračních senzorů do výrobního procesu je klíčovým faktorem spolehlivého chodu celé továrny.

Tento článek popisuje výhody použití kapacitních akcelerometrů MEMS pro sledování vibrací. Představíme si produkty od společnosti Analog Devices a STMicroelectronics a ukážeme si jejich rychlou implementaci do systému prediktivní údržby.

Proč monitorovat vibrace

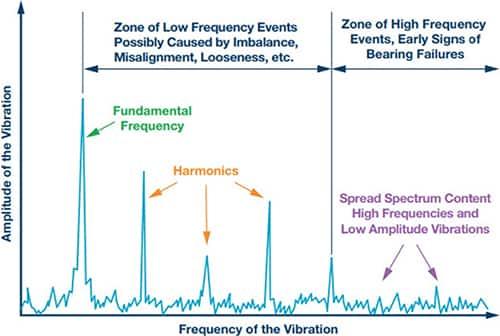

Vibrace jsou ukazatelem, který se dlouho používá pro monitorování stavu, diagnostiku a prediktivní údržbu průmyslových strojů. Implementace správného senzoru s vhodným zpracováním může detekovat nevyváženost zátěže, nesouosost či selhání kuličkového ložiska. Všechny tyto problémy se dají vyčíst z naměřených dat senzoru vibrací. Různé amplitudy a frekvence vibrací naznačují rozdílné typy poruch (obrázek 1).

Pro senzorové systémy používané pro monitorování vibrací existuje standard 2954 ISO: 2012 (Vibrace rotačních a pístových strojů-Požadavky na přístroje pro měření závažnosti vibrací). Základem těchto senzorových systémů jsou MEMS akcelerometry. Prvním krokem v monitorování vibrací je převedení signálu akcelerometru do digitální formy pomocí ADC převodníku. Digitální forma dat je mnohem méně citlivá na elektrický šum a odpadá složitá úprava analogového signálu.

Požadavky na předběžné zpracování signálu

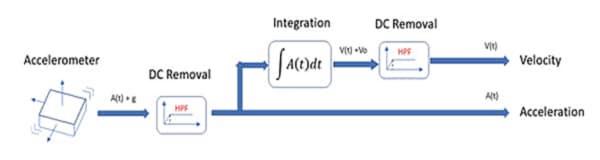

Signály akcelerometru musí být nejprve filtrovány horní propustí, aby se odstranily jakékoli součásti stejnosměrného proudu, jako jsou například účinky gravitace. Filtrovaný signál se používá dvojím způsobem. První je přímá práce s daty o zrychlení a druhá je práce s vibrační rychlostí získanou integrací filtrovaného signálu v průběhu času (obrázek 2).

V závislosti na aplikaci se používají různé analytické techniky pro získání informace o stavu stroje. Jednou z nejpoužívanějších technik je výpočet střední rychlosti (tzv. RMS rychlost) vibrací a určení jejího průběhu v čase. Když se stroje opotřebovávají jejich vibrace se v čase zrychluje. Sledování střední rychlosti vibrace RMS v čase je tedy důležitým indikátorem opotřebení.

Zrychlení lze také porovnat s předem stanovenými prahovými hodnotami pro detekci ohybu nebo zlomení mechanismů, zejména u rotujících strojů. Tyto vady se obvykle projeví jako periodické „špičky“ v signálu.

Spektrální analýza poskytuje další informace

Transformace dat zrychlení a rychlosti z časové oblasti do frekvenční oblasti pomocí rychlé Fourierovy transformace (FFT) otevírá dveře k ještě podrobnějšímu nahlédnutí do stavu stroje. Například v rotujících strojích silný signál na jedné frekvenci indikuje nevyváženost nebo ohnutou hřídel. Zlomený zub ozubeného kola nebo vůle vytvoří nárazový signál bohatý na harmonické složky. Silný signál, který je amplitudově modulován nižší frekvencí, je výkonným diagnostickým nástrojem pro analýzu ozubeného kola.

Akcelerometr by měl mít velkou šířku pásma, aby snadno zachytil modulaci na základní rotaci motoru ale i harmonické vyššího řádu. Synchronní střídavé motory se obvykle otáčí rychlostí 3600 otáček za minutu. A stejnosměrné motory se mohou pohybovat od 10 ot / min do 7000 ot / min, ale i více. Takže vhodná šířka pásma senzoru bude muset být v rozsahu od 0,1 Hz do 500kHz v závislosti na konstrukci stroje.

Citlivost je také důležitá. V závislosti na velikosti senzoru může být jediný možný montážní bod dostupný na krytu stroje. To je daleko od skutečného zdroje vibrace uvnitř stroje. Výsledkem je slabý signál. Proto signální cesta od senzoru k ADC převodníku musí být co nejkratší, aby se zabránilo elektrickému rušení - jako například od vinutí motoru.

Senzory pro sledování vibrací musí mít dobrou stabilitu v čase i teplotě. Stabilita je obzvlášť důležitá při měření rychlosti změn vibrací v čase. Senzor by měl být co nejmenší, aby ho bylo možné umístit kdekoliv na monitorovaném stroji. Nízká hmotnost je také důležitá, aby hmotnost senzoru neovlivňovala naměřená data o vibraci stroje.

Připojení senzoru se obvykle řešilo kabelem, ale v dnešní době digitalizace a miniaturizace existují moduly, které obsahují potřebné senzory, baterii a také nějaký bezdrátový transceiver.

Akcelerometry MEMS poskytují dostatečný výkon

Pokroky v konstrukci a výrobě technologie CMOS dodaly kapacitním MEMS akcelerometrům dostatečný výkon pro celou škálu aplikací v průmyslové výrobě. Kapacitní MEMS akcelerometry jsou vyráběny stejným procesem, jaký je použit při výrobě integrovaných obvodů CMOS. Tím lze do pouzdra integrovat mnoho jiných funkcí, a díky nim získávají obrovskou výhodu oproti tradičním piezoelektrickým akcelerometrům.

POZNÁMKA: Je důležité zdůraznit, že piezoelektrické senzory stále mají své místo na trhu a dominují v aplikacích vyžadující extrémní teplotní odolnost nebo tam, kde vibrace překročí hodnotu 50 g.

Typickým příkladem kapacitního MEMS akcelerometru je triaxiální MEMS akcelerometr IIS3DWBTR od STMicroelectronics (obrázek 3). Tento akcelerometr obsahuje tři senzory zrychlení s širokou šířkou pásma (DC až 6 kHz) spolu s ADC převodníkem, uživatelsky konfigurovatelným digitálním filtrem, teplotním senzorem, 3 Kbyte pamětí FIFO a sériovým rozhraní SPI. To vše je zabaleno v SMD pouzdře o velikosti 2,5 x 3 x 0,83 mm. Jeho vstupní napětí se může pohybovat od 2,1 do 3,6 V a při plném provozu spotřebovává proud o velikosti 1,1 mA. Ve spánkovém režimu jeho odběr klesne na hodnotu 5 µA. IIS3DWBTR je schopen pracovat v prostředí o teplotě od -40 °C do + 105 °C a odolá nárazům až 10 000 g. Jeho citlovost si lze zvolit z hodnot ± 2, ± 4, ± 8 nebo ± 16 g, a tím jej přizpůsobit požadavkům dané aplikace.

Digitální rozhraní umožňuje jednoduché připojení senzoru k procesoru, kde může probíhat analýza dat. Komunikace s hostitelem není tak náročná díky integrované vyrovnávací paměti FIFO. Velmi nízká spotřeba senzoru je důležitou vlastností pro bateriové aplikace.

Ve stejné velikosti pouzdra jako IIS3WDBTR nabízí společnost STMicroelectronics tříosý akcelerometr a tříosý gyrometr ISM330DHCXTR se šesti stupni snímání pohybu. Pro komunikaci s procesorem je k dispozici rozhraní I2C a je integrována FIFO paměť o velikosti 9 Kbyte. Obsahuje programovatelný stavový automat pro zpracování dat a základní bloky pro strojové učení.

Zpracování dat přímo v modulu

Pro ještě náročnější aplikace jsou senzorové moduly MEMS doplněné rozšířenými funkcemi pro zpracování dat.

Analog Devices nabízí MEMS modul ADIS16228CMLZ, kde je hlavním prvkem tříosý ± 18 g MEMS akcelerometr s integrovaným ADC převodníkem a přídavnou 512-bodovou FFT funkci pro analýzu vibrací ve frekvenční oblasti. Tento modul má rozměry 15 x 24 x 15 mm (Obrázek 4). V zařízení lze nastavit meze jednotlivých alarmů až pro šest spektrálních pásem. Alarm se vyvolá tehdy, pokud dojde k překročení nastavené úrovně energie v těchto pásmech.

Technologie MEMS nabízí kompletní senzorové systémy schopné měřit vibrace až do ± 50 g. ADCMXL3021BMLZ od Analog Devices má šířku pásma senzoru 10 kHz a je schopen snímat rychlostí 220 tisíc vzorků za sekundu (kSPS). K dispozici jsou digitální filtry a uživatelsky konfigurovatelné časové a FFT alarmy. Při plném provozu se jeho odběr pohybuje okolo 30 mA při napájecím napětí 3,3 V.

Vývojové desky ke zrychlení vývoje

Vývojová sada STEVAL-STWINKT1 od STMicroelectronics je dobrým výchozím bodem pro vývoj (obrázek 5). Sada obsahuje jak IIS3DWB, tak ISM330DHCX. Na desce je procesor Arm Cortex-M4 s jednotkou s pohyblivou čárkou. Modul může být napájen z přiložené Li-Ion baterie a má integrovány bezdrátové rozhraní Bluetooth Low Energy a Wi-Fi.

Pro tuto vývojovou sadu je k dispozici speciální firmware pro vývoj aplikací pro monitorování vibrací a její použití pro prediktivní údržbu. Firmware obsahuje middleware pro analýzu vibrací v časové oblasti (RMS rychlost a maximální zrychlení) i ve frekvenční oblasti. Tento firmware je kompatibilní s webovým panelem pro prediktivní údržbu DSH-PREDMNT. Nechybí ani ukázkové příklady, které poslouží jako základ pro vlastní softwarový design.

Závěr

Piezoelektrické senzory dominují v aplikacích vyžadující extrémní teplotní odolnost nebo schopnost monitorovat vibrace nad 50 g, jejich velikost a nutnost požití ADC převodníku z diskrétních součástek omezují její použití. Místo nich lze využít akcelerometry MEMS, které nabízejí kompaktní, nákladově efektivní alternativu, která zjednodušuje implementaci a nabízí přídavné funkce, které jsou integrovány přímo na čipu. Jejich miniaturní rozměry a dostačující výkon se začínají přibližovat vlastnostem piezoelektrických senzorů.

Článek vyšel v originále "Rapidly Deploy Sensors for IIoT-Based Predictive Maintenance Using MEMS Accelerometers" na webu DigiKey.com, autorem je Richard A. Quinnell.