Tento článek je o výzvách spojených se sofistikovaným designem pro průmyslové aplikace. Představíme si modulární systémové řešení od společnosti Maxim Integrated. Jak k hotovému řešení přistupovat a jak referenční návrh použít pro moderní zákaznickou průmyslovou aplikaci.

Role PLC v průmyslové aplikaci

PLC již po několik let zajišťují funkci zprostředkovatele v automatizovaných výrobních systémech mezi senzory, pohony a dalších zařízení k nadřazeným systémům. PLC musí podporovat výrazně větší počet koncových zařízení a musí zvládat mnoho lokálních procesů. Zároveň musí být dostatečně malé na to, aby se vešlo na části strojního zařízení a stalo se tak součástí výrobní linky. Vývoj všech potřebných rozhraní zabere mnoho času, který se může lépe využít na rozvoj inteligentní továrny, adaptivní výrobu, prediktivní údržbu a implementaci umělé inteligence do výrobního procesu. Pomocí flexibilního modulární řešení lze zkrátit čas vývoje a zároveň si rozhraní zachová robustnost, aby odolávalo drsnému průmyslovému prostředí.

Průmyslová rozhraní

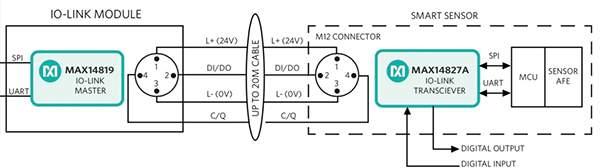

Typické průmyslové prostředí vyžaduje širokou škálu rozhraní pro digitální i analogové signály mezi periferními zařízeními a hostitelskými systémy. Mezi ně patří průmyslový standard IO-Link. V komunikaci point-to-point se používá v PLC modul IO-Link pro připojení k IO-Link transcieveru v senzoru. Jako médium je převážně zvolen 3 nebo 4 drátový nestíněný kabel zakončený standardním konektorem M12. IO-Link zajišťuje spolehlivou komunikaci i v drsných, elektricky zarušených průmyslových prostředích. IO-Link master zařízení MAX14819 má v sobě vše potřebné pro komunikaci na standardu IO-Link. MAX14819 integruje obvody potřebné pro generování napětí L + a L- a datových signálů C / Q. Zařízení má integrovanou podporu framů IO, UART u a FIFO, což je základem pro posílání zpráv ve standardu IO-Link (viz "Používání transceiverů IO-Link k omezení výkonu, zvýšení výkonu a zjednodušení vývoje - Use IO-Link Transceivers to Cut Power, Boost Performance, and Simplify Development "). Pro připojení snímače nebo akčního členu k řídicí jednotce v PLC lze využít transceiveru MAX14827A (obrázek 1).

Obrázek 1: Rychlá implementace komunikačního spojení typu point-to-point IO-Link spárováním MAX14827A IO-Link transceiveru v senzoru s masterem MAX14819 IO-Link v PLC nebo jiném hostitelském systému. (Zdroj obrázku: Maxim Integrated)

Spolehlivost standardu IO-Link pomohla k tomu, aby se tento druh komunikace více používal v nových instalacích. Ve starších aplikacích se nejvíce používá rozhraní RS485, které se díky své robustnosti, spolehlivosti a jednoduchosti uplatňuje také v nových instalacích. RS-485 zůstává jedním z nejpoužívanějších standardů sériového rozhraní. Byl navržen jako robustnější alternativa k dřívějším sériovým rozhraním RS-232 nebo RS-422. RS-485 je protokol pro obousměrnou komunikaci po 24 AWG kroucené dvojlince. Díky jeho vlastnostem se RS485 používá pro přenos dat na větší vzdálenosti. Slouží jako fyzická vrstva (PHY) například v Profibusu a Fieldbusu.

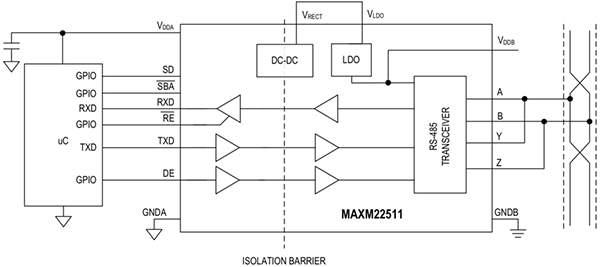

Stejně jako u protokolu IO-Link existuje řešení pro zjednodušení implementace komunikace RS-485. MAXM22511 transceiver je určen pro průmyslové aplikace s RS-485 sběrnicí a zjednodušuje nejen implementaci tohoto rozhraní, ale také chrání jeho integritu v drsných prostředích. MAXM22511 slouží také pro galvanické oddělení, kde se z jedné strany připojí mikrokontrolér pomocí sběrnice UART a z druhé strany se připojí přímo kabel s krouceným párem. (obrázek 2). Integrované high voltage kondenzátory izolují datové kanály a zabudovaný transformátor v DC-DC konvertoru poskytuje na straně kabelu izolovaný zdroj napájení prostřednictvím low-drop regulátoru (LDO).

Obrázek 2: Integrovaný transceiver MAXM22511 zjednodušuje implementaci průmyslového rozhraní RS-485. Má integrovány izolační ochrany před elektrickým rušením na straně kabelu. (Zdroj obrázku: Maxim Integrated)

V praxi obvykle nastává situace, kdy průmyslový systém musí podporovat oba protokoly IO-Link a RS-485. Na vstupní straně jsou digitální vstupy, které musí vyhovovat normě IEC 61131-2 a musí podporaovat všechny tři typy vstupů:

- Typ 1 pro starší 3-vodičové snímače s mechanickými spínacími kontakty

- Typ 2 pro starší dvouvodičové snímače s polovodičovými rozhraními

- Typ 3 pro nejnovější 2 nebo 3-vodičové snímače s nízkou spotřebou

Ideální volbou je MAX22192, který poskytuje osm vstupů, které vyhovují normě IEC 61131-2, a které mohou být konfigurovány jako vstupy typu 1, 2 nebo 3 s možností nastavení proudu pomocí rezistoru. Některé průmyslové aplikace vyžadují výstupy pro vysokorychlostní spínání potřebné pro přesné ovládání pohonů nebo jiných zařízení. Pro tyto účely se hodí MAX14912, který poskytuje osm kanálů, které lze konfigurovat jako přepínače nebo drivery.

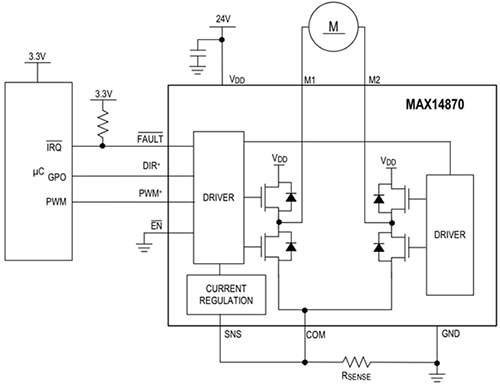

Pro více specializované výstupní požadavky, jako je přímé ovládání stejnosměrných motorů je vhodné použít MAX14870, který má plně integrované řešení řízení motoru. Tím se sníží počet přídavných komponent a zjednoduší se celá konstrukce. MAX14870 reaguje na řídící signál (PWM) a řídící signál směru (DIR). Integrované ovladače přímo pohánějí stejnosměrné kartáčové motory a relé až do velikosti napětí 36 voltů. (obr. 3). Pro přesné řízení pohybu lze využít kombinace MAX14870 s enkodérem MAX14890E.

Obrázek 3: MAX14870 obsahuje ovladače a přepínače pro řízení motoru pomocí PWM. Není potřeba mnoho vnějších přídavných součástek. (Zdroj obrázku: Maxim Integrated)

Návrh nové generace PLC

Dostupnost široké škály specializovaných integrovaných obvodů zjednodušuje implementaci různých rozhraní, které jsou požadovány pro průmyslové systémy. Každé rozhraní má vlastní konstrukční požadavky, a tak je nutné vyřešit efektivní propojení s jedním či více mikrokontroléry. Při vývoji se řeší otázka časování, synchronizace a dostatek místa. Go-IO PLC systém MAXREFDES212 eliminuje tyto problémy a je základním stavebním kamenem pro sofistikované aplikace IIoT.

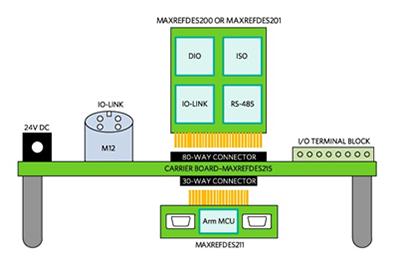

MAXREFDES212 Go-IO PLC je modulární systém sestávající z několika malých desek, z nichž každá je navržena tak, aby splňovala řadu požadavků na PLC nové generace. Jednoduše se připojí aplikační procesorová deska (MAXREFDES211), deska IO-Link (MAXREFDES200) a deska řízení pohybu (MAXREFDES201) do základní desky (MAXREFDES212), která má svorkovnici IO a samostatné konektory M12 kompatibilní s IO-Link (Obrázek 4). Všimněte si, že Maxim používá označení MAXREFDESxxx pro čtyři desky, ale tyto desky jsou dostupné pouze jako součást PLC systému MAXREFDES212 Go-IO.

Rozšiřující desky, které jsou součástí systému Go-IO, poskytují kompaktní mikrokontrolér PLC s rozměry do 20cm2. Přičemž nabízí více než 20 vstupů/výstupů podporující celou řadu rozhraní včetně IO-Link, RS-485, digitálních vstupů v souladu s IEC 61131-2, digitálních výstupů a ovládání motoru. PLC Go-IO lze použít k doplnění stávajících průmyslových systémů nebo je použít jako referenční návrh pro vlastní PLC.

Obrázek 4: GO-IO PLC od Maxim Integrated je modulární konstrukce, která obsahuje desku aplikačního procesoru (MAXREFDES211), desku IO-Link (MAXREFDES200) a desku řízení pohybu (MAXREFDES201), které se připojují do základní desky (MAXREFDES215) . (Zdroj obrázku: Maxim Integrated)

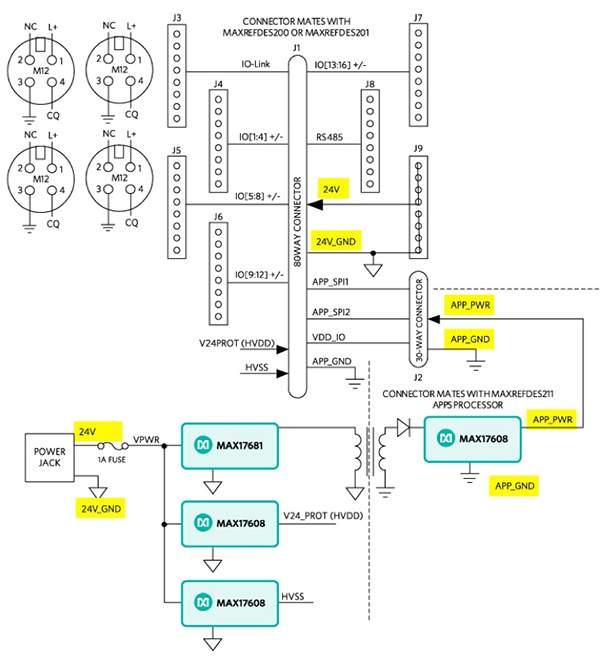

Nosná deska obsahuje přídavné moduly s regulovaným napětím ze 24 V adaptéru nebo ze zdroje proudu, který je připojen ke šroubovým svorkám na nosné desce. Deska kombinací DC-DC konvertoru Maxim MAX17681, cívky a proudové ochrany MAX17608 poskytují izolované napájení pro ostatní desky (obr. 5). Druhý MAX17608 poskytuje ochranu napájecímu napětí 24V, které je použito na jednotlivých deskách.

Obrázek 5:Nosná deska poskytuje konektory a napájení pro další desky zahrnuté v modulárním řešení PLC. (Zdroj obrázku: Maxim Integrated)

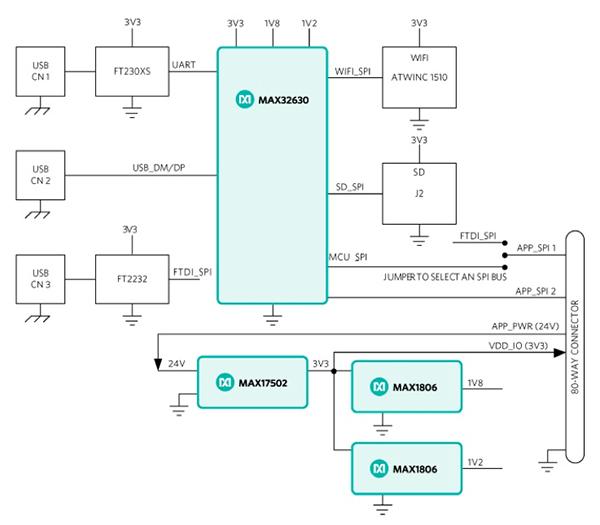

Aplikační procesorová deska obsahuje mikroprocesor Maxim MAX32630 (obr. 6). Základem je jádro Arm Cortex-M4 s CPU FPU, které nabízí kombinaci nízké spotřeby, bezpečnosti a dostatečného výkonu procesoru. DC-DC konvertor MAX17502 na aplikační desce, převádí 24V napětí na 3,3V pro napájení dvou lineárních regulátorů MAX1806, které dodávají napětí 1,8 V a 1,2 V pro modul MAX32630.

Obrázek 6: Procesorová deska s MAX32630 komunikuje prostřednictvím sdílené sběrnice SPI přes 80-kolíkový konektor s ostatními deskami modulárního systému. (Zdroj obrázku: Maxim Integrated)

Pomocí USB se snadno připojíme k vývojovému prostředí. Pro komunikaci lze využít protokoly 1-Wire, I2C, UART a SPI. Procesorová deska má více SPI sběrnic, které se používají v celém modulárním systému Go-IO. Dvě SPI sběrnice, APP_SP1 a APP_SP2, jsou vyvedeny k 80-pinovému konektoru pro použití s ostatními deskami. Jak je popsáno níže, APP_SP2 hraje zvláště důležitou roli při ochraně systému. Sběrnice SD_SPI je vyhrazena pro připojení SD karty a sběrnice WIFI_SPI je vyhrazena pro modul Wi-Fi ATWINC1510-MR210PB1952 od Microchip Technology, který poskytuje kompletní Wi-Fi včetně výkonového zesilovače (PA), nízkošumového zesilovače (LNA), spínače a antény.

Přestože aplikační procesorová deska pracuje výhradně s digitálními signály, v průmyslu je zařízení vystaveno vnějším vlivům jako jsou vysoko-napěťové špičky. Ať už je zdroj jakýkoli, tyto špičky mohou poškodit nebo zničit digitální elektroniku. Jak již bylo zmíněno výše, interface MAXM22511 RS-485 transceiver poskytuje ochranu digitálních obvodů před nežádoucími jevy. K dokonalé ochraně nestačí použit jen speciální interface, ale musí dojít také k přizpůsobení na PCB a celkového systému. Referenční návrh systému Go-IO PLC ukazuje správnou cestu k získání bezpečného a robustního řešení.

MAXREFDES212 se používá k ochraně sběrnice APP-SPI2, která slouží k připojení zbývajících dvou přídavných desek, desky IO-Link a desky řízení pohybu. K ochraně dochází díky digitální izolaci sběrnice SPI APP_SPI2 a dalších signálů pro 80-pinový konektor. Tento konektor propojuje přídavné desky k mikrokontroléru MAX32630 na aplikační desce.

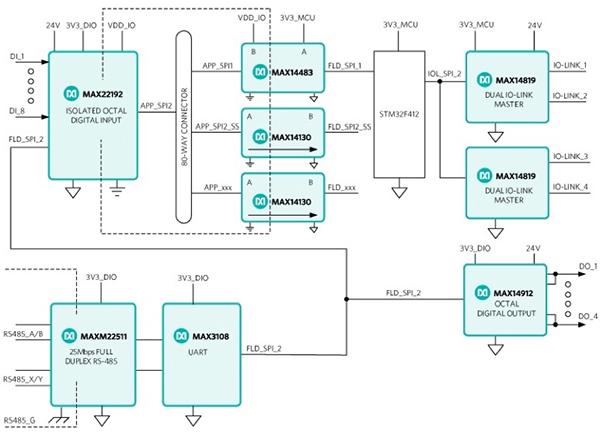

Go-IO zde využívá izolované rozhraní SPI zabudované do modulu MAX22192, který poskytuje chráněnou SPI sběrnici pro další doplňkové desky. V každé doplňkové desce je osazen čip MAX3108 UART. Go-IO také obsahuje modul MAX MAX14483 IC, který poskytuje šest izolovaných kanálů optimalizovaných pro komunikaci s protokolem SPI. Go-IO využívá několik čtyř-kanálových digitálních izolátorů MAX14130, které jsou konfigurovány tak, aby poskytovaly ochranu pro další SPI připojení a další specifické signály.

Ačkoliv konfigurace digitálních izolátorů MAX14483 a MAX14130 jsou na obou přídavných deskách poněkud odlišné, obě desky sdílejí obecnou architekturu popsanou výše a nacházejí se na desce IO-Link (obr. 7). Obě desky mají přístup ke vstupům poskytované čipem MAX22192, stejně jako k rozhraní RS-485 poskytované prostřednictvím MAX3108 a MAXM22511. Vstupy odpovídají standardu IEC 61131-2.

Obrázek 7: Go-IO máizolované propojení mezi mikrokontrolérem a specializovanými rozhraními, poskytuje podporu pro více průmyslových rozhraní, včetně digitálního vstupu, digitálního výstupu, RS-485 a IO-Link. (Zdroj obrázku: Maxim Integrated)

Hlavní rozdíl mezi dvěma přídavnými deskami spočívá v konfiguraci. V přídavné desce IO-Link(MAXREFDES200) jsou SPI sběrnice a signálové vodiče připojeny k vysokorychlostním výstupním driverům a k subsystému IO-Link. Ovládání digitálního výstupu je provedeno použitím výše zmíněného driveru MAX14912. Zatímco IO-Link deska kombinuje dvojici MAX14819 IO-Link master transceivery s mikrokontrolérem STMicroelectronicsSTM32F412, který má v sobě implementovaný stack protokolu IO-Link.

Každá deska obsahuje dvojici DC-DC konvertorů MAXM15462, aby přeměnily napájení 24 V na potřebné úrovně jako je 3V3_DIO, 3V3_MCU a 5V0_DIO. Integrovaný modul LDO MAX22192 převádí napětí 24 V na hodnotu 3.3 V VDD_IO, které používá digitální izolátor MAX14130 IC.

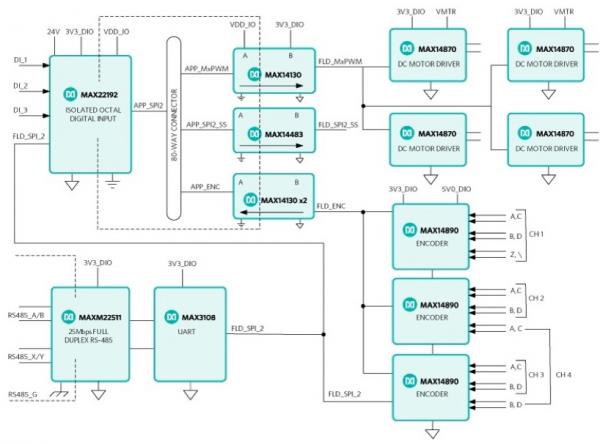

U desky řízení pohybu (MAXREFDES201) se kombinuje digitální izolace se sadou ovladačů motoru MAX14870 a kodérem MA14890 (obrázek 8). Jak bylo uvedeno výše, kombinace modulů MAX14870 a MA14890 poskytuje klíčové funkce potřebné pro implementaci přesných řídících systémů postavených na motorech, relé a dalších zařízeních.

Obr. 8: Schéma ochrany, která je použita v automatizační desce IO-Link. Deska řízení pohybu implementuje pokročilé ovládací prvky pro motory, relé a další průmyslové zařízení. (Zdroj obrázku: Maxim Integrated)

K urychlení vývoje softwaru pro systém Go-IO PLC, Maxim poskytuje základní softwarový balík obsahující drivery a základní testovací rutiny. Základní framework je nahrán jako firmware v mikroprocesoru Maxim MAX32630. Vývojáři mohou studovat ukázkový software, který obsahuje základní vzory pro práci s jednotlivými zařízeními prostřednictvím aplikačního programovacího rozhraní (výpis 1).

Výpis 1: Sample software distribution od Maxim Integrated obsahuje testovací kód se základními vzory pro periferní operace včetně čtení (MAX22192_read_input ()) z jednotlivých kanálů v MAX22192 a zápisu (MAX14912_write_mode ()) na jednotlivé kanály v MAX14912. (Zdroj kódu: Maxim Integrated)

Závěr

Sofistikované aplikace dynamické výroby, prediktivní údržby a dalších pokročilých metod umělé inteligence se opírají o spolehlivé připojení ke snímačům, akčním členům a dalším průmyslovým zařízením. Modulární systém Maxim Integrated Go-IO PLC a jeho referenční konstrukce je platforma, která se může stát základem pro řadu průmyslových aplikací. Vývojáři mohou rychle implementovat kompaktní řešení PLC pro pokročilé výrobní systémy.

Článek vyšel v originále " Use a Comprehensive PLC Reference Design to Accelerate Development of Industrial IoT Applications)" na webu DigiKey.com, autorem je Stephen Evanczuk