Analog Devices ve svém portfoliu nabízí komponenty pro izolované snímání proudu, zpětnou vazbu pro víceosé řízení otáček motoru, senzory vibrací pro monitorování stavu stroje a v neposlední řadě vysokorychlostní síťové rozhraní, která usnadňuje sdílení dat mezi stroji a nadřazeným systémem a je odolné vůči průmyslovému prostředí.

Co inteligentní řízení motoru přináší?

Elektromotory představují až 70 % energie používané v průmyslu. Toto procento průmyslové energie odpovídá asi 50 % celosvětové spotřeby elektrické energie. To je důvod, proč bylo vynaloženo tolik úsilí na zlepšení účinnosti řízení pohybu, které inteligentní řízení přináší. Na obrázku 1 je vidět vývoj řízení motoru. Na začátku byly motory, které neměly žádné řízení a rychlost otáček byla konstantní. Motor byl připojen k napájecímu zdroji a pokud nebylo nutné motor využívat, jednoduše se od sítě odpojil. V dnešní době se již běžně používají sofistikované víceosé robotické servomotory s vysokou účinností a přesností. Tento evoluční vývoj sledoval rostoucí poptávku po vyšší účinnosti, výkonu a spolehlivosti.

Obrázek 1: Řízení pohybu se vyvinulo z motorů s konstantní rychlostí k inteligentním systémům řízení pohybu s víceosými servo motorickými robotickými akčními členy. (Zdroj obrázku: Analog Devices Inc.)

Typy řízení motoru:

- Konstantní rychlost: Nejstarší a nejzákladnější řízení motoru je založeno na třífázovém střídavém motoru připojeného k napájecí síti. Tento motor pracuje konstantní rychlostí a jeho řízení spočívalo v pouhém připojení a odpojení od napájecí sítě. Jakékoli požadované na snížení výkonu nebo otáček se dosáhne pouze mechanicky.

- Motor s invertorem: Usměrňovač, stejnosměrná sběrnice a 3fázový invertorový stupeň tvoří zdroj s proměnnou frekvencí a proměnným napětím, které je přivedeno na motor, kde dochází k regulaci rychlosti. Tento motor poháněný invertorem umožňuje výrazné snížení spotřeby energie jelikož motor pracuje při optimálních otáčkách pro danou zátěž.

- Pohon s proměnnými otáčkami (VSD - Variable speed drive): Používá se pro aplikace vyžadující vysokou přesnost řízení rychlosti, polohy a točivého momentu. VSD dosahuje přesného řízení díky senzorům pro měření proudu a polohy s regulací napětí.

- Servo systém: Více VSD lze synchronizovat do víceosých servo systémů pro dosažení ještě složitějšího pohybu pro aplikace jako jsou CNC obráběcí stroje, kde je nutná extrémně přesná zpětná vazba polohy motoru. CNC obrábění běžně koordinuje pět os a může využívat až dvanáct os koordinovaného pohybu.

Roboti: Průmysloví, kolaborativní a mobilní

Průmyslový roboti kombinují víceosé řízení pohybu s pokročilým řídicím softwarem, a to umožňuje trojrozměrné polohování obvykle podél šesti os. Kolaborativní roboti nebo též „koboti“ jsou navrženi tak, aby bezpečně pracovali vedle lidí. Jsou postaveny na průmyslových robotických platformách s bezpečnostním snímání prostoru se schopností omezovat výkon a sílu, aby se zajistilo bezpečné zastavení v kritických situacích. Mobilní roboti využívají přesné řízení motoru k bezpečnému projetí definované trasy.

Čtyři klíčové faktory proč využít inteligentní řízení motoru:

- Snížená spotřeba energie - Použitím motorů s vysokou účinností, pohonů s proměnlivou rychlostí (VSD motory), které mají nižší ztráty, nebo přidání inteligence řízení pohybu se dosáhlo významné energetické účinnosti.

- Agilní výroba - Agilní výroba závisí na rychle rekonfigurovatelných výrobních linkách. Tato flexibilita je nutná pro reakci na kolísající poptávku jednotlivých produktů. Průmysloví roboti hrají klíčovou roli při provádění složitých a opakujících se operací, čímž zvyšují propustnost a produktivitu celé výrobní linky.

- Digitální transformace - Digitální transformace zahrnuje schopnost řízení pohybu a přenos rozsáhlých senzorových dat z celé výrobní linky v reálném čase. Taková konektivita umožňuje cloud computingu a umělé inteligenci optimalizovat výrobní postupy.

- Snížení prostojů - Prediktivní údržba využívá monitoringu každého stroje v reálném čase, a tím zvýšit produktivitu a minimalizovat neplánované prostoje.

Komponenty pro inteligentní řízení motorů

Inteligentní řízení pohybu vyžaduje systémové řešení (obrázek 2). Celý systém obsahuje komponenty jako je výkonová elektronika, obvody pro řízení motoru, snímání proudu, snímání polohy, síťové rozhraní a senzory pro sledování stavu stroje. Komponenty od Analog Devices jsou schopny pokrýt veškeré požadavky, které inteligentní řízení motoru potřebuje.

Obrázek 2: Komponenty, které umožňují vyšší úroveň řízení ve všech oblastech inteligentního řízení motoru. (Zdroj obrázku: Analog Devices, Inc.)

Výkonová elektronika

Přeměna energie v systému motoru začíná vysokonapěťovým stejnosměrným zdrojem, který je napájen ze sítě střídavého proudu. Jak je znázorněno na obrázku 2, sekce výkonové elektroniky je konfigurována pomocí třífázové topologie polovičního můstku s MOSFETy. Horní MOSFETy jsou plovoucí vzhledem k zemi a vyžadují izolovaný driver. Vhodnou volbou je ADUM4122CRIZ. Jedná se o izolovaný driver, který poskytuje izolaci až 5 kVrms. Vysoká úroveň izolace je dosažena kombinací vysokorychlostní CMOS technologie a technologie monolitického transformátoru. Tento driver má nastavitelnou regulaci rychlosti otáček, která snižuje ztráty spínacího výkonu a snižuje také elektromagnetické rušení (EMI). Spodní MOSFETy jsou připojeny pinem „Source“ k zemi a jako driver je vhodné použít LTC7060IMSE#WTRPBF. Jedná se o 100 V driver pro poloviční můstek s plovoucím uzemněním. Driver navíc obsahuje adaptivní ochranu proti zničení MOSFETů – tzv. ochrana shoot-through protection s programovatelnou mrtvou dobou. Tato doba slouží k tomu, aby se zabránilo současnému zapnutí horního a spodního MOSFETu a došlo by k fatálnímu zkratu.

Mikrokontroler pro řízení pohybu

Mikrokontroler generuje PWM signály, které řídí výkonovou elektroniku. Tyto signály jsou založeny na příkazech z centrálního řídicího centra a zpětné vazbě od motoru jako je proud, poloha a teplota. Na základě těchto dat mikrokontroler určí otáčky, směr a krouticí moment motoru. Mikrokontroler je často umístěn vzdáleně a implementován prostřednictvím FPGA nebo vyhrazeného procesoru, a proto vyžaduje izolované komunikační linky. Pro tento účel lze použít sériové datové propojení pomocí ADM3067ETRZ-EP. Jedná se o plně duplexní transceiver RS485, který je schopen komunikovat rychlostí až 50 Mbps. Je nakonfigurován tak, aby poskytoval širokopásmovou sériovou komunikaci z jednotlivých snímačů zpětné vazby polohy zpět do kontroléru. Tato sériová linka je chráněna před ESD až do velikosti ±12 kV a je schopen pracovat v teplotním rozsahu od -55 až do +125°C.

Měření proudu jako zpětná vazba

Proudová zpětná vazba od motoru je primárním parametrem pro inteligentní řízení. Proto musí být měření proudu velmi přesné, aby bylo zajištěno přesné řízení.

Existují dvě běžně používané metody měření proudu:

- Měření pomocí bočníku vyžaduje vložení rezistoru (bočníku) s nízkým odporem do série a na něm se měří úbytek napětí obvykle pomocí analogově-digitálního převodníku s vysokým rozlišením (ADC).

- Magnetické měření proudu je založeno na vyhodnocení magnetického pole v blízkosti vodiče pomocí bezkontaktního měření anizotropní magnetorezistence (AMR). Odpor AMR senzoru se mění s velikostí magnetického pole, který vyvolává procházející proud. Měření se provádí pomocí odporového můstku.

Magnetické měření má výhoduv tom, že nedochází k poklesu napětí, a tím i ztráty jsou menší než u bočníkového řešení. Proto je magnetická metoda vhodná pro měření vysokých proudů. Další výhodou je, že měření je elektricky izolováno od měřeného vodiče.

Pro měření proudu lze použít ADUM7701-8BRIZ-RL. Jedná se o vysoce výkonný 16bitový sigma-delta ADC převodník druhého řádu, který převádí analogové napětí na snímacím rezistoru do vysokorychlostního, jednobitového digitálně izolovaného datového toku. Alternativním řešením je širokopásmový diferenciální zesilovač AD8410AWBRZ se ziskem 20, šířkou pásma 2,2 MHz a nízkým offsetem 1 μV/°C. S hodnotou CMRR 123 dB zvládne obousměrné měření proudu v běžném režimu až do 100 V.

Snímání úhlu natočení hřídele motoru

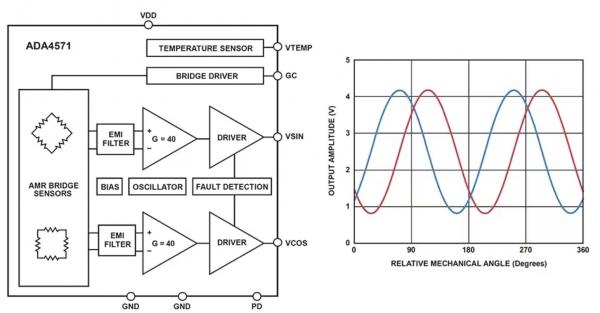

Magnetickéý snímač polohy AMR nabízí cenově výhodnější alternativu k optickým enkodérům. Magnetické senzory mají výhodu v tom, že odolávají prachu a vibracím. Zpětnou vazbu v podobě úhlu natočení hřídele motoru lze použít pro přímé řízení polohy v servo systémech nebo pro určení rychlosti otáčení. ADA4571BRZ-RL je AMR snímač s úpravou signálu a ADC převodníkem (obrázek 3).

Obrázek 3: Blokové schéma úhlového snímače ADA4571BRZ-RL spolu s grafem sinusových a kosinusových výstupů jako funkce úhlu natočení. (Zdroj obrázku: Analog Devices, Inc.)

ADA4571BRZ-RL je magnetorezistivní úhlový senzor, který využívá duální teplotně kompenzované AMR senzory k detekci úhlu hřídele v rozsahu 180° (±90°) s přesností <0,1° a chybou menší než 0,5°. Senzor je schopen pracovat i v magneticky náročných prostředích a netrpí degradací úhlové chyby čtení. Výstupy úhlového senzoru lze připojit k duálnímu 16bitovému ADC převodníku AD7380BCPZ-RL7, který vzorkuje současně na obou diferenciálních vstupních kanálech rychlostí až 4 MSPS. Integrovaná funkce oversampling zvyšuje přesnost převodníku ADC. Klasické průměrování nebo využití klouzavého průměru analogového vstupu snižuje šum a pomáhá také dosáhnout vyšší přesnosti.

Ethernetová komunikace v reálném čase

Inteligentní výroba spoléhá na síť inteligentních senzorů, které sdílejí data mezi stroji a centrálním řídicím systémem. Toto sdílení dat vyžaduje robustní a rychlé připojení, které zajištuje například Ethernetový transceiver ADIN1300CCPZ. ADIN1300CCPZ je schopen komunikovat rychlostmi 10, 100 nebo 1000 Mbit/s a je navržen pro provoz v náročných průmyslových prostředích, a to do teploty až 105 °C. Součástí každé kvalitní a robustní sítě jsou i switche. Analog Devices nabízí průmyslový Ethernetový Layer 2 dual-port switch FIDO5200BBCZ, který vyhovuje standardu IEEE 802.3 a podporuje poloviční i plně duplexní režimy pro průmyslové protokoly PROFINET, Ethernet/IP, EtherCAT, Modbus TCP a Ethernet POWERLINK.

Monitorování stavu stroje pro prediktivní údržbu

Pro monitorování stavu stroje se využívají senzory k měření fyzických parametrů jako jsou vibrace, otřesy a teplota. Všechny tyto naměřené hodnoty se v reálném čase přenáší do vyhodnocovacího systému, a tím se získá dokonalý přehled o stavu stroje. Díky tomu lze navrhovat prediktivní plány údržby, které nejen prodlužují provozní životnost stroje, ale také výrazně snižují neplánované prostoje. Každý stroj je osazen snímačem vibrací například MEMS senzor ADXL1001BCPZ -RL ±100 g s šířkou pásma 11 kHz. Tento snímač je alternativa k piezoelektrickým senzorům s velkou šířkou pásma. Pro aplikace, které vyžadují měření podél tří os lze použít ADXL371.

Závěr

Inteligentní řízení vyžaduje výkonovou elektroniku, a příslušné snímače proudu a polohy, které poskytují přesnou zpětnou vazbu. Důležitou součástí inteligentního systému v průmyslu je robustní vysokorychlostní síť pro přenos naměřených dat nejen mezi stroji ale i k nadřazenému řídícímu systému. Tyto naměřená data pak slouží k optimalizaci výrobního procesu. Snímače vibrací navíc umožňují sledování stavu stroje a prediktivní údržba sniží neplánované prostoje a prodlužuje životnost jednotlivých strojů.

Článek vyšel v originále na webu DigiKey.com