Výrobný závod spoločnosti OSRAM Slovakia patrí k najdôležitejším výrobným závodom koncernu OSRAM vo svete. Ten je 100 % dcérskou spoločnosťou koncernu Siemens. Od svojho príchodu na Slovensko tu preinvestoval spolu 42 miliónov eur. Zároveň vytvoril približne 1 200 nových pracovných miest, vďaka čomu počet zamestnancov spoločnosti v septembri tohto roku presiahol dvojtisícovú hranicu. OSRAM Slovakia je jediným výrobným závodom na svetelné zdroje na Slovensku. Pre mladých učňov vybudoval vo svojom závode tréningové centrum za 1,8 milióna korún a v chránených dielňach našlo uplatnenie približne 60 hendikepovaných zamestnancov. Všetky výrobky, ktoré opustia továreň v Nových Zámkoch, nesú označenie Made in Slovakia.

História

Spoločnosť OSRAM Slovakia vznikla prevzatím firmy TESLA Nové Zámky v októbri roku 1995. Koncern OSRAM tak získal svoj prvý výrobný závod v strednej Európe, ktorý sa v krátkom čase zaradil medzi jeho popredné prevádzky. Už za prvých desať rokov sa počet pracovníkov v závode zvýšil zo 782 na viac ako 1 800.

Produkcia

Dnes tvorí výrobný program spoločnosti vyše 5 000 druhov rôznych svetelných zdrojov, svietidiel a systémov, pričom denne sa tu z nich vyrobí približne jeden milión kusov. Spoločnosť dodáva svoje výrobky do všetkých častí sveta.

Výskum a vývoj

Výrobný závod v Nových Zámkoch sa aktívne podieľa na vývoji a výskume rôznych svetelných zdrojov. „Žiarivku, ktorú sme vyvinuli na Slovensku, dnes predávajú v desiatkach krajín sveta. To je pre naše oddelenie výskumu veľkou motiváciou,“ hovorí Peter Babinčák, ktorý vyvinul halogénovú žiarivku Halolux s tvarom klasickej žiarovky. Momentálne sa výskumné oddelenie spolu s nemeckými kolegami zaoberá zdokonaľovaním rôznych druhov autožiaroviek a výbojok. Závod má aj oddelenie Stavby strojov, ktoré sa zaoberá vývojom a výrobou strojov, zariadení a náhradných dielcov pre všetky závody koncernu. V koncerne a aj materskom závode má toto oddelenie osobitné postavenie, pretože má vlastnú štruktúru, logistiku a procesy prispôsobené strojárskej výrobe. Z hľadiska odbornej spolupráce je však viac previazané s nemeckou centrálou strojných závodov. Gros produkcie a výkonov strojárskeho oddelenia v Nových Zámkoch je určené pre mimoslovenské závody koncernu, približne 30 % putuje do slovenskej fabriky.

Sortiment

Do sortimentu OSRAM, ktorý nesie značku Made in Slovakia, patria energeticky úsporné kompaktné žiarivky a halogénové žiarivky, vysokotlakové výbojky pre pouličné a vonkajšie osvetlenie, autožiarovky, signálne žiarovky a špeciálne žiariče, ako napríklad infražiarič. Klasické žiarovky (s výnimkou malých dekoračných) už v Nových Zámkoch nevyrábajú. Svetelné zdroje OSRAM sú inštalované napríklad v nákupných centrách Avion, Aupark, v bratislavskom Apollo Business Centre a v City Business Centre, ako aj v trnavskom závode PSA Citroën.

Ako žiarivka funguje?

Svetlo v kompaktnej žiarivke vzniká pomocou nízkotlakového elektrického výboja v plyne, ktorým je naplnená. Elektronický predradník sa postará o nabitie elektród vysokým napätím a tie vyvolajú v plynovej náplni výboj, ktorý sa prejavuje neviditeľným ultrafialovým žiarením. Toto žiarenie je aktivuje luminofor, nanesený na vnútornú stenu trubice. Ten svieti pre nás viditeľným svetlom bez významných tepelných strát.

Úspora energie

Kompaktné žiarivky potrebujú na dosiahnutie rovnakého osvetlenia ako obyčajné žiarovky o 80 % menej elektrickej energie. Je to spôsobené tým, že obyčajná žiarovka spotrebuje až 95 % dodanej energie na žeravenie volfrámového vlákna, pričom kompaktná žiarivka využíva na tvorbu svetelnej energie výboj a svieti celým povrchom trubice. Pri použití 21 W kompaktnej žiarivky, ktorá zodpovedá 100 W žiarovke, možno počas jej životnosti ušetriť na elektrickej energii 3 618 Sk a 395 kg CO2. Takéto množstvo CO2 by jeden strom musel premieňať na kyslík približne 20 rokov.

Domácnosť so štyrmi izbami, teda približne siedmimi svietidlami, by mohla po výmene obyčajných 100-wattových žiaroviek za kompaktné 21-wattové žiarivky ušetriť za prvý rok takmer 1 600 korún vrátane investícií do žiariviek. Pri použití kompaktných žiariviek s 10-ročnou životnosťou vynesie táto investícia za 10 rokov približne 3 418 korún na žiarivku, teda približne 24-tisíc korún pri siedmich svietidlách. Menší, dvojizbový byt s piatimi 21-wattovými kompaktnými žiarivkami ušetrí 1 135 korún za rok a 17 091 korún za 10 rokov.

Priemerná domácnosť spotrebuje na osvetlenie približne 450 kilowatthodín za rok. Pri počte 1,4 milióna domácností na Slovensku ide teda o spotrebu 630 miliónov kilowatthodín elektrickej energie ročne. „Za predpokladu, že 80 % domácností stále používa obyčajné žiarovky, mohlo by sa výmenou za energeticky úsporné kompaktné žiarivky ušetriť 403,2 milióna kilowatthodín za rok,“ konštatuje Jozef Horváth, obchodný riaditeľ spoločnosti OSRAM Slovakia, a. s. Toto množstvo zodpovedá viac ako jednomesačnej produkcii všetkých tepelných elektrární na Slovensku.

Životnosť

Životnosť kompaktných žiariviek môže byť až pätnásťkrát vyššia ako životnosť bežnej žiarovky. Súčasné moderné kompaktné žiarivky dosahujú životnosť aj 10 000 hodín, čo pri dennej prevádzke približne 2,7 hodiny zodpovedá až desiatim rokom používania. Profesionálne kompaktné žiarivky majú priemernú životnosť až 15 000 hodín alebo až 500 000 spínacích cyklov (zažatie/zhasnutie).

Výroba

Výroba bohatej škály svetelných zdrojov prebieha v závode na približne 60 linkách. Každá linka tvorí osobitnú výrobnú jednotku. Na nasledujúcich riadkoch je opísaný technologický postup výroby plynom plnenej žiarovky Globe G120, ktorá sa využíva najmä v otvorených dekoračných svietidlách. Globe G120 vzniká na prakticky plne automatizovanej komplexnej linke.

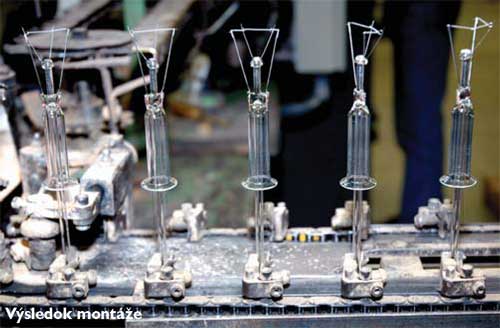

Nôžkovací automat

Hneď na úvod si musíme povedať, že žiarovka sa skladá z ôsmich častí, ktorými sú: čerpacia trubička, tanierik, prívody, podpierky, špirála, banka, pätica a chemické materiály (spájka, tmel a getter). Prvým krokom pri zrode žiarovky je výroba nôžky, ktorá sa skladá z čerpacej trubičky, tanierika a prívodov. Nôžka vlastne vzniká zatavením týchto troch komponentov v jednom mieste – stisku nôžky. Nôžka je základným stavebným elementom žiarovky. Jej akosť výrazne vplýva na kvalitu celého výrobného procesu. Po výrobe nôžky nasleduje temperácia v peci, ktorá odstraňuje vnútorné pnutia vznikajúce pri výrobe.

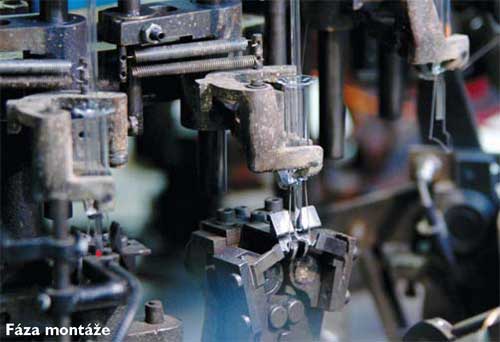

Montážny automat

Nôžka, ktorá prešla temperáciou, putuje na montážny stroj. Tam sa do kolíčka čerpacej trubičky zapichnú podpierky, na prívody sa upne špirála, podpierky sa zarolujú okolo špirály a montáž sa mechanicky vyformuje do konečného tvaru. Na špirálu sa ďalej nanesie getter, čo je chemická zlúčenina fosforu. Úlohou gettera je eliminácia zvyškových nečistôt, ktoré zostali vo vnútri žiarovky po odčerpaní a naplnení žiarovky na čerpacom stroji.

Práškovací (pokrývací) automat

Na banku sa tu zvnútra nanesie farba vo forme prášku. Existuje viacero druhov nanášania, v našom prípade ide o suché elektrostatické nanášanie. Banka musí byť vyhriata, aby sa z farebnej vrstvy odstránila vlhkosť. Takisto musí byť vyhrievaná aj počas čerpania na čerpacom automate.

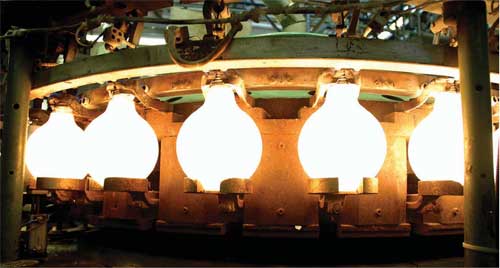

Zatavovací automat

Na tomto stroji dôjde k spojeniu „montáže“ a banky stavením v oblasti tanierika. Dôjde k odtaveniu zvyšku banky (tzv. sukničky) a pod tanierikom sa vyformuje zátav (časť, na ktorú sa neskôr nasadí pätica).

Čerpací automat

Výsledný produkt zo zatavovacieho automatu, nazývaný zátav, postupuje do čerpacieho stroja, kde sa cez čerpaciu trubičku niekoľkokrát odsaje vnútorný priestor a prepláchne sa dusíkom za súčasného vyhriatia banky. Pri tomto type žiarovky sa vnútorný priestor naplní plynom (zmesou argónu a dusíka) a odtavením čerpacej trubičky sa hermeticky uzavrie. Takto nám vznikne naplnený zatavený systém, nazývaný tiež „surová“ žiarovka.

Navliekací automat

Do pätice sa nanesie tmel. Pätica sa vzápätí nasadí na „surovú“ žiarovku.

Päticovací automat

Zahorenie žiarovky – prvé postupné zasvietenie spojené s aktiváciou gettera a vyčistením vnútorného prostredia chemickou reakciou. Vypaľovanie tmelu (vytvorenie pevného spojenia pätica – sklo), koncová kontrola žiarovky a zasvietenie. Môže nasledovať automatický kontrolný stroj (kontrola svietenia, elektrických parametrov a špeciálny elektrický test vnútorného prostredia na prítomnosť vzduchu). Celý výrobný proces, samozrejme, sprevádza množstvo automatických kontrolných mechanizmov, ktoré spolu s odbornou obsluhou dohliadajú na vysokú kvalitu procesu a samotného výrobku. Výrobná linka za hodinu vyprodukuje 1 100 kusov žiaroviek.

Automatizácia vo výrobe

Jednou z priorít závodu v Nových Zámkoch je maximálna miera automatizácie vo výrobných procesoch, o ktorú sa stará 20 mechanických inžinierov a 12 elektroinžinierov. V závode sa na riadenie strojov a liniek využívajú prednostne riadiace systémy Simatic S7 väčšinou tristovkového radu. V pomerne veľkej miere sa využívajú snímače polohy a prítomnosti, ktoré kontrolujú prítomnosť prvku alebo jeho správne umiestnenie. Na ochranu zdravia personálu pred rizikom vzniku úrazu plnia svoju funkciu na mnohých linkách svetelné brány od spoločností Sick alebo Banner. O posuny a premiestňovanie sa v rámci liniek starajúmotory a pohony od spoločnosti Siemens. Oddelenie Stavby strojov však zariadenia smerujúce do koncernových závodov v USA vybavuje motormi Parker.

Vizualizácia

Vizualizačné kamerové systémy sú nasadené predovšetkým v prevádzke výroby autožiaroviek, kde sa pomocou nich porovnáva veľmi presný geometrický tvar špirály s referenčným modelom. Najefektívnejší spôsob porovnania je práve porovnanie prostredníctvom kamerových systémov. Uskutočňuje sa v automatickom cykle. Ak špirála nezodpovedá predpísanému tvaru, je vyradená z ďalšej výroby. Vo väčšine aplikácií využíva závod vlastný vyvinutý kamerový systém.

Komunikácia

Z početnej plejády komunikačných systémov dostupných na trhu si do závodu v Nových Zámkoch našiel cestu Profibus a priemyselný ethernet na zber údajov.

Riadenie RISK

Spoločnosť OSRAM vyvinula pre svoje vlastné výrobné linky komplexné riadenie RISK, ktoré neustále zdokonaľuje a inovuje. Toto riešenie dokáže riadiť veľké ucelené jednotky, akou je napr. aj komplexná linka na výrobu žiariviek. Hlavnou prednosťou systému RISK je rýchlosť cyklu. Cyklus tu stabilne trvá 2 ms, dĺžka vykonávaného programu na rýchlosť nemá vplyv. Riadiaci program je dokonale prispôsobený výrobe svetelných zdrojov a štandardne má v sebe zabudované špecifické makrá. RISK sa dodáva v programovo chudobnejšej a v plnej verzii. Jednoduchšia verzia, tzv. minisystém, sa v Nových Zámkoch nasadil na špiralizačných strojoch a ťahačkách drôtu. Závit špirály autožiarovky musí mať presnú hrúbku, počet a stúpanie, čo sa v konečnom dôsledku docieli precíznym riadením servopohonov prostredníctvom miniverzie systému RISK. Správne parametre sa následne kontrolujú kamerovým systémom.

Zber a archivácia údajov

Z výrobných liniek sa zbierajú dva druhy údajov. Jeden systém má na starosti zber istých dát, charakteristických pre každý krok výroby. Druhý systém zbiera a vyhodnocuje štatistické informácie o každej výrobnej zmene (počet vyrobených produktov, početnosť výskytu chyby - poškodenie geometrie vlákna, nízka svietivosť, odberový prúd atď.). Na konci mesiaca prebieha analýza a vyhodnotenie zozbieraných dát, čo je veľmi dôležité pre dodržiavanie stanovej kvality. Len pre informáciu: automobilový priemysel vyžaduje pri autožiarovkách maximálnu chybovosť 2 z jedného milióna dodaných kusov.

V tomto článku boli použité informácie z oficiálnych tlačových správ spoločnosti OSRAM Slovakia a z časopisu VISIONS 1/2007.