Integrovaný senzor tlaku v současné době již představuje komplexní spolehlivý, odolný a miniaturní snímač, který je sice zapouzdřený ve speciálních pouzdrech, ale často s vývody v klasických rozměrech některého standardu. Takový integrovaný obvod obsahuje nejen na tlak citlivý snímací prvek, ale i vyhodnocovací elektroniku a výstupní obvody, které naměřený signál ze senzorové části zpracovávají, upravují a následně poskytují definovaný lineární analogový či digitální výstup. Navíc dnes jsou běžné i kompenzace některých nechtěných externích vlivů. U tlakových senzorů je to nejčastěji kompenzace teploty, která se obvykle provádí buď elektronicky dle integrovaného teplotního snímače, nebo již na úrovni samotného snímače tlaku prostřednictvím referenčního prvku.

Integrovaný senzor tlaku v současné době již představuje komplexní spolehlivý, odolný a miniaturní snímač, který je sice zapouzdřený ve speciálních pouzdrech, ale často s vývody v klasických rozměrech některého standardu. Takový integrovaný obvod obsahuje nejen na tlak citlivý snímací prvek, ale i vyhodnocovací elektroniku a výstupní obvody, které naměřený signál ze senzorové části zpracovávají, upravují a následně poskytují definovaný lineární analogový či digitální výstup. Navíc dnes jsou běžné i kompenzace některých nechtěných externích vlivů. U tlakových senzorů je to nejčastěji kompenzace teploty, která se obvykle provádí buď elektronicky dle integrovaného teplotního snímače, nebo již na úrovni samotného snímače tlaku prostřednictvím referenčního prvku.

Použití

Integrované senzory tlaku se prakticky využívají všude tam, kde se pracuje se vzduchem, kapalinou a pneumatickými systémy. Jmenovat lze například:

- Zdravotnictví - monitorování tlaku krve, spirometry, respirátory, inhalátory apod.

- Měření a regulace tlaku plynů a kapalin

- Měření úrovně hladiny a množství vody - studně, nádrže, rozvod vody, myčky, pračky apod.

- Barometry a altimetry

- Domácí spotřebiče - klimatizace, vysavače, sportovní trenažéry apod.

- Meteorologická zařízení a stanice

- Automobily - tlak v pneumatikách, nastavitelné tlumiče a vzduchové pérování, posilovače brzd apod.

- Pneumatické systémy - stavební stroje, výrobní linky, kompresory apod.

- Robotika

- atd.

Obr. 1. Blokové schéma regulace tlaku posilovače brzd automobilů

Druhy tlaků a principy jejich měření

V závislosti na tom, ke které vztažné hodnotě je tlak měřen, se zásadě vyskytují následující druhy tlaku:

- Absolutní tlak (Absolute pressure) - tlak nezávislý na okolním prostředí, při jeho měření je vztažná hodnota tlak 0 Pa, tzn. vakuum

- Atmosfétický tlak (Atmospheric pressure) - všudypřítomný okolní venkovní tlak prostředí, vztažná hodnota je opět tlak 0 Pa

- Manometrický tlak (Gage pressure) - tlak jiného prostředí proti okolnímu atmosférickému tlaku

Obr. 2. Rozdělení a pojmenování jednotlivých druhů tlaků

Podle výše uvedeného obrázku 1 lze tak tlakové senzory rozdělit do několika kategorií podle principu měření:

- Senzory absolutního tlaku (Absolute pressure sensor) - senzory s vhodným rozsahem mohou měřit atmosférický tlak

- Diferenční / rozdílové senzory tlaku (Differential pressure sensor) - měří rozdíl tlaku ve dvou prostředích nezávisle na okolním prostředí

- Manometrické senzory tlaku (Gauge pressure sensor) - měří rozdílový tlak jednoho prostředí proti hodnotě atmosférického tlaku

Obr. 3. Princip měření tlaku senzorů absolutního tlaku (vlevo) a diferenčního tlaku (vpravo)

Zásadní jsou první dvě skupiny, které se odlišují samotnou funkcí senzoru (viz. obrázek 3.). Senzor absolutního tlaku měří přímo externí tlak působícího okolního média (plynu nebo kapaliny) vztažený k nulové hodnotě tlaku vakua ve vnitřní komoře senzoru (viz. obrázek 3. vlevo). Tomu odpovídá v klidovém stavu prohnutí stěny rovnající se přibližně tlaku 1 atmosféra (1 ATM) = 14.5 psi. De facto se měří záporný tlak z pohledu měřící strany senzoru. Tomu odpovídá plný měřící rozsah senzoru měřící tlaky do 14.5 psi nebo polovinu rozsahu senzoru měřící tlaky do 29 psi. Diferenční senzor tlaku pak vlastně měří rozdíl tlaků mezi dvěma vstupy (viz. obrázek 3. vpravo), tedy prohnutí křemíkové stěny je úměrné rozdílu tlaků na obou stranách (vstup P1 a P2). Senzory manometrického tlaku jsou speciálním případem senzorů diferenčních. Princip je stejný, pouze s tím rozdílem, že se měří rozdíl tlaku působícího média na vstupu P1 a atmosférického tlaku skrz otvor P2.

Princip a struktura snímacích elementů Freescale

Celá mechanická struktura citlivé části senzoru je dnes vytvářena z křemíku a integrována na jednom monolitickém integrovaném obvodu s ostatní elektronikou. Princip měření, resp. převod působícího tlaku na elektrickou veličinu, je často založen na jednom z následujících principů:

- změnou kapacity kondenzátoru působením tlaku

- změna odporu dráhy na níž působí tlak (tenzometry)

- piezoelektrickém jevu, tzn. vzniku napětí s působícím tlakem

První případ, integrovaná kapacitní měřící buňka, resp. buňky, se dnes stále využívá pro měření velkých tlaků a v absolutních senzorech tlaku. Například lze jmenovat Freescale senzory absolutního tlaku do 900 kPa pro měření v pneumatikách. Zde se využívá porovnání kapacit měřícího kondenzátoru, tvořený jednou pevnou a pružnou křemíkovou elektrodou, a referenčního kondenzátoru pro eliminaci nežádoucích okolních vlivů (např. teploty). Druhý případ je tradiční systém, který se vyznačuje integrovaným Wheatstonovým můstkem složený ze čtyřek tenzometrů (odporových cest). Ty mění svůj odpor se změnou svých rozměrů při průhybu membrány vlivem působícího tlaku a tak převádějí působící tlak na elektrickou veličinu. Třetí případ, ten nejnovější, využívá křemíkových piezorezistorů, které při působením tlaku přímo generují el. napětí na dvou kontaktních ploškách. Blíže zde bych zmínil zajímavý patentovaný princip firmy Freescale. |

Samotný integrovaný snímač, firmou označovaný jako X-ducer? Sensor Element, je křemíkový piezorezistor, který je implementovaný na tenké křemíkové stěně - viz. obrázek 5. Na tuto stěnu působící tlak pak generuje napětí. Funkce je následující: Přes kontaktní plošky 1 a 3 protéká budící proud, na který kolmo působí měřený tlak. To způsobuje příčné elektrické pole v rezistorech, které generuje rozdílový elektrický potenciál a tím napětí na ploškách 2 a 4. Toto kompaktní provedení snižuje citlivost senzoru na změnu teploty v porovnání s klasickým provedením s rezistory ve Wheatstonově můstku. To zjednodušuje kalibraci a teplotní kompenzaci a navíc výstup vykazuje velkou linearitu. Offset senzoru zde nezávisí na vzájemných rozměrech piezorezistorů, ale na rozdílných rozměrech napěťových plošek (taps) 2 a 4. Ty jsou vytvářeny fotolitografií, kterou lze dobře řídit, což zjednodušuje následné zapojení obvodu pro nulování offsetu. |

Provedení integrovaného senzoru tlaku Freescale

Integrované senzory tlaku jsou obvykle povrchově integrovaná mikrozařízení, často označované jako MEMS, které se sestávají až ze tří částí:

- tlakový senzor - povrchově integrovaná měřící buňka (sensing element)

- teplotní senzor ( jen v některých případech)

- ASIC CMOS analogové nebo digitální integrované obvody pro zpracování signálů ze senzoru

Obr. 6. Posloupnost bloků senzoru převádějící tlak P na hodnotu napětí V

Na obrázkách 6. a 7. je příklad bloků, které se na chipu senzoru nejčastěji objevují. Někdy se na chipu objevují dvě měřící buňky, kdy jedna opravdu měří žádaný působící tlak a druhá funguje jako referenční pro eliminaci vlivu teploty (případně jiných nežádoucích vlivů). V případech digitálních výstupů senzorů, druhý blok zpracování signálu obsahuje převod analogového signálu na nějaký druh digitálního, resp. diskrétního.

Obr. 7. Blokové schéma struktury implementované na chipu senzoru

Z hlediska praktického použití je citlivý měřící senzor nutné chránit krytem na straně měřící a pevnou epoxidovou schránkou proti mechanickému snížení - viz. obrázek 8. Dále je měřící element z měřící strany chráněn silikonovým dielektrickým gelem, aby nedošlo k jeho poškození.

Obr. 8. Příklad mechanického řešení pouzdra chránící citlivý senzor (nahoře) a typy pouzder senzorů Freescale (níže)

Dále je možné senzory rozdělit do dvou skupin, podle vlivu vnitřní logiky a zpracování na samotné měření, na:

- Teplotně kompenzované (compensated)

- Teplotně nekompenzované (uncompensated)

Na obrázku 9. je příklad typických průběhů tlakových senzorů kompenzovaných a nekompenzovaných. Zde je patrná minimální závislost výstupu na změně teploty díky kompenzaci tenkostěnným křemíkovým senzorem teploty umístěného přímo na chipu.

Obr. 9. Příklad typické výstupní závislosti tlakového senzoru teplotně kompenzovaného a nekompenzovaného

Příklad zapojení senzoru

Většina Freescale snímačů tlaku, i když má více vývodové pouzdro, má prakticky jen 3 vývody:

- napájení Vs

- zem GND

- výstup Vout

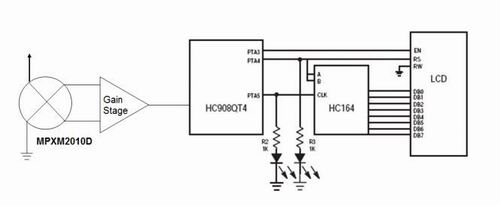

Na následujícím obrázku 10. je příklad připojení senzoru MPXM2010D s analogovým výstupem na vstup A/D převodníku 4pinového MCU HC908QT4 a následně na řadič LCD displeje.

Obr. 10. Příklad připojení senzoru tlaku k MCU a LCD displeji

Závěr

Tlakové senzory Freescale patří celosvětově ke špičce a v široké nabídce řad a typů lze téměř vždy najít ten pravý pro danou aplikaci. Kompletní křemíková struktura snímače i elektroniky dovoluje vytvářet kompaktní a miniaturní součástky a tak miniaturizovat příruční přístroje (např. měřiče krevního tlaku, meteorologické stanice apod.) nebo části zařízení (měření tlaku v pneumatikách, myčkách, pračkách apod.).

Pro informace o jednotlivých typech senzorů tlaku Freescale, doporučuji nahlédnout na firemní stránky www.freescale.com nebo si počkat na příští článek na serveru www.hw.cz. Ten se již bude konkrétně zabývat ukázkami a popisem jednotlivých řad senzorů. V případě zájmu o koupi součástek i senzorů Freescale odkazuji na pražské zastoupení firmy Spoerle (skelca@ arrowce.com).

Antonín Vojáček

vojacek@ hwg.cz

DOWNLOAD & Odkazy

- Domovská stránka českého distributora firmy SPOERLE ELECTRONIC spol. s.r.o. - www.spoerle.com - kontakt v ČR

- Domovská stránka firmy Freescale - www.freescale.com

- Domovská stránka české pobočky firmy Freescale - www.freescale.cz